Точный анализ пожарной опасности технологических процессов необходим для предотвращения аварий и обеспечения безопасности производства. Каждый этап технологической цепочки требует оценки вероятности возникновения пожара на основе характеристик используемых веществ, температуры, давления и источников воспламенения.

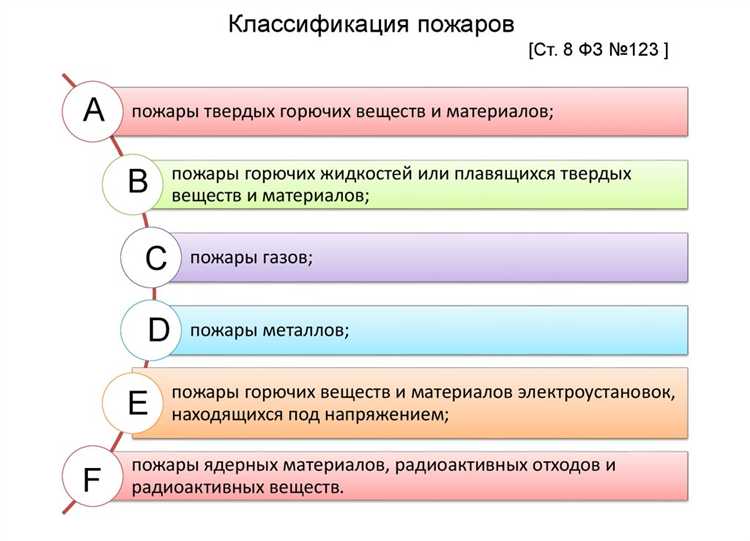

Важным элементом анализа является классификация материалов по горючести и воспламеняемости, а также идентификация критических параметров, способных привести к возгоранию. Использование методик количественной оценки риска позволяет определить зоны с повышенной пожарной опасностью и разработать меры по снижению риска.

Для повышения точности анализа рекомендуется регулярно проводить мониторинг технологических параметров и обновлять данные с учетом изменений состава и условий работы. Внедрение автоматизированных систем контроля и пожарной сигнализации значительно снижает вероятность аварийных ситуаций и сокращает время реагирования.

Методы выявления источников возгорания в технологических установках

Термографический контроль с использованием инфракрасных камер выявляет перегрев оборудования и узлов, что указывает на возможные очаги возгорания. Регулярный мониторинг позволяет обнаруживать аномалии на ранних стадиях, снижая риск пожара.

Электроизмерения проводятся для выявления дефектов изоляции и коротких замыканий, часто являющихся источниками искрения. Применение мегомметров и анализ токовых характеристик позволяют локализовать проблемные участки.

Мониторинг газового состава среды внутри технологических установок с помощью датчиков детектирует наличие легковоспламеняющихся или горючих газов и паров. Концентрации, приближающиеся к нижнему пределу взрываемости, требуют немедленных мер по снижению риска.

Использование акустических методов позволяет выявлять трение и вибрации, способные вызвать нагрев или искрообразование. Анализ звукового спектра оборудования обеспечивает раннее обнаружение критических состояний.

Комплексный подход, объединяющий автоматизированные системы мониторинга с периодическими инспекциями, увеличивает точность выявления источников возгорания и снижает вероятность аварийных ситуаций.

Оценка горючести и воспламеняемости используемых материалов

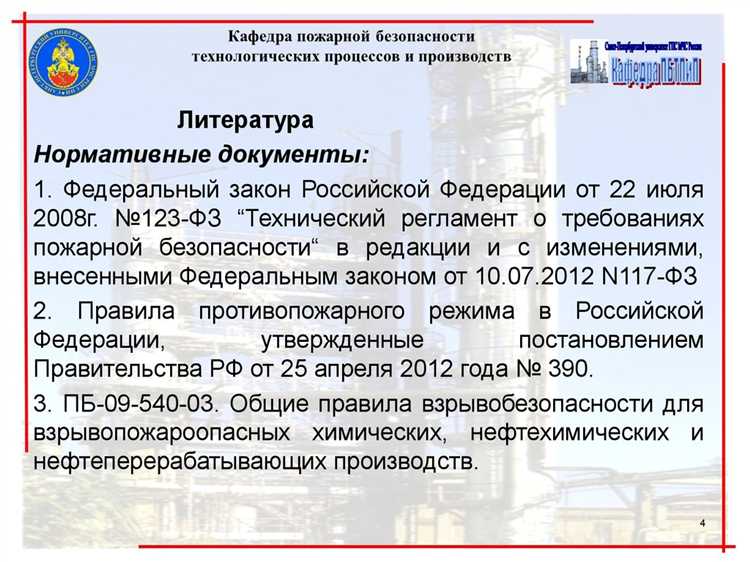

Горючесть материалов определяется их способностью поддерживать горение при воздействии источника воспламенения. Воспламеняемость характеризует минимальные условия, при которых происходит самоподдерживающееся горение. Для точной оценки применяют стандартизированные методы испытаний, например, по ГОСТ 30244-94 и ГОСТ 30402-96.

Ключевыми параметрами оценки являются температура воспламенения, время воспламенения, скорость распространения пламени и тепловыделение. Температура воспламенения должна быть не ниже 200 °C для материалов, применяемых в зонах с повышенной пожарной нагрузкой. Материалы с температурой воспламенения ниже 150 °C требуют усиленных мер контроля и защиты.

Важной характеристикой является группа горючести по ГОСТ 30402-96: Г1 (трудногорючие), Г2 (среднегорючие), Г3 (легкогорючие), Г4 (очень легкогорючие). Для технологических процессов с повышенным риском возгорания предпочтительны материалы с группами Г1 и Г2.

Испытания на воспламеняемость включают контактный нагрев и воздействие открытого пламени. Результаты помогают определить необходимость использования противопожарных пропиток и покрытий. Материалы с высокой воспламеняемостью рекомендуется заменять огнезащитными аналогами или изолировать от источников тепла.

Показатели дымообразования и токсичности продуктов горения также учитываются при оценке пожарной опасности. Высокий уровень токсичных газов требует установки систем эффективной вентиляции и газоочистки.

Рекомендуется регулярный пересмотр характеристик материалов в связи с обновлением нормативной базы и внедрением новых технологий производства, что позволяет своевременно адаптировать меры пожарной безопасности.

Анализ условий распространения огня на производственных площадках

Распространение огня на производственных площадках определяется сочетанием трех основных факторов: наличием горючих материалов, особенностями планировки территории и вентиляционными условиями помещений. В первую очередь необходимо учитывать плотность размещения горючих веществ и материалов, их физико-химические свойства, в том числе температуру воспламенения и теплоту сгорания.

Особое внимание уделяется структурным элементам зданий и сооружений. Использование негорючих или слабо горючих конструкционных материалов значительно замедляет скорость распространения пламени. Наличие металлических перегородок и противопожарных преград создает барьеры для дальнейшего распространения огня, минимизируя риск перехода пожара на соседние участки.

Важным параметром является объем и расположение воздушных потоков, которые могут способствовать интенсивному распространению продуктов горения и высокотемпературных газов. Анализ вентиляционных систем и естественной вентиляции позволяет выявить направления и скорость движения воздуха, что помогает прогнозировать пути распространения огня и дыма.

Рекомендуется регулярный аудит производственных зон с целью выявления и ликвидации очагов потенциального воспламенения, а также оптимизация расположения горючих веществ с соблюдением нормативных требований по минимальным расстояниям между ними и оборудованием. Организация противопожарных проходов и обеспечение быстрого доступа к системам пожаротушения значительно снижают вероятность масштабного распространения огня.

В условиях технологических процессов, связанных с высокой тепловой нагрузкой, необходима установка автоматизированных систем мониторинга температуры и газового состава воздуха, что позволяет оперативно выявлять предпожарные ситуации и принимать превентивные меры.

Выявление факторов риска возникновения пожара при технологических операциях

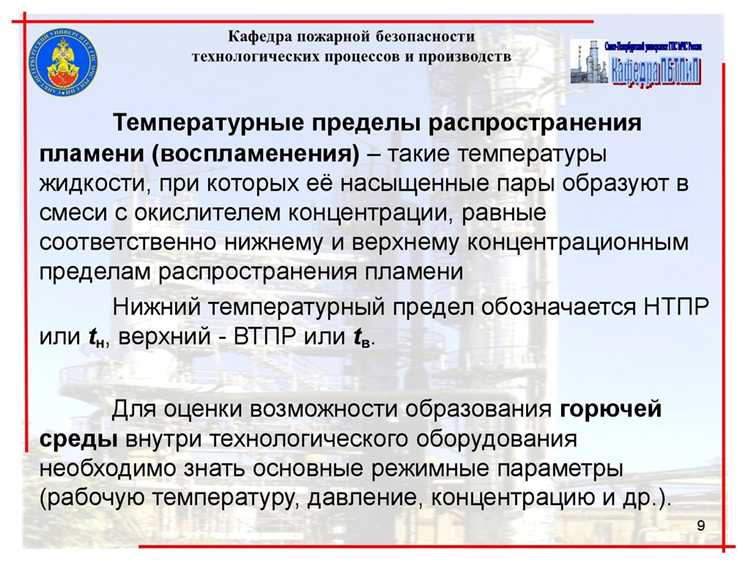

Горючие среды включают легковоспламеняющиеся жидкости с температурой вспышки ниже 60 °C, паровые смеси углеводородов с концентрацией в пределах 1,2–7,5% объема воздуха, а также пыль с концентрацией свыше 50 г/м³. Накопление паров в плохо вентилируемых помещениях повышает вероятность образования взрывоопасной атмосферы.

Ключевой параметр – соблюдение нижнего концентрационного предела воспламеняемости (НКПВ). При превышении НКПВ паров или пыли риск возгорания возрастает многократно. Вентиляция должна обеспечивать кратность воздухообмена не менее 6 раз в час для исключения опасных концентраций.

Рекомендуется внедрение автоматизированных систем контроля температуры с точностью до ±2 °C и газоанализаторов для мониторинга концентрации горючих веществ. Плановые проверки и обслуживание электрооборудования с использованием приборов диагностики снижают вероятность коротких замыканий и искрообразования.

Технологические процессы с реактивными или окисляющими веществами требуют использования взрывозащищенного оборудования и средств защиты персонала. При работе с самовозгорающимися веществами важно контролировать температуру хранения и избегать контакта с воздухом.

Постоянный анализ технологических схем и физико-химических характеристик сырья позволяет выявлять потенциальные зоны риска и своевременно внедрять меры профилактики, снижая вероятность пожаров и аварий.

Применение моделей расчёта вероятности возникновения пожара

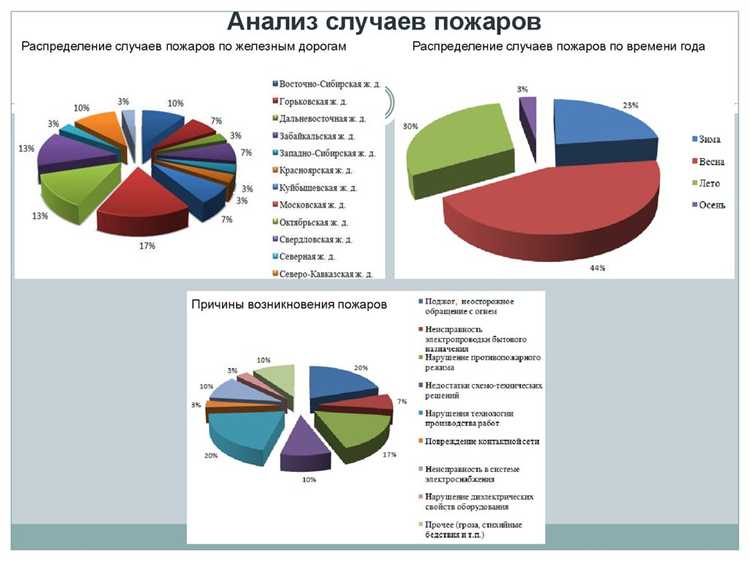

Модели расчёта вероятности пожара в технологических процессах базируются на количественной оценке факторов риска и параметрах эксплуатации оборудования. Использование статистических и вероятностных методов позволяет выявить наиболее уязвимые узлы системы и определить вероятность возгорания с учётом специфики технологической среды.

Чаще всего применяются марковские цепи, байесовские сети и модели Монте-Карло. Марковские цепи эффективно описывают переходы между состояниями безопасности и аварии, учитывая временные зависимости. Байесовские сети интегрируют данные о состоянии оборудования, людских ошибках и внешних воздействиях, позволяя получать динамическую оценку вероятности пожара.

Моделирование Монте-Карло используется для многократного имитационного прогноза, что важно при наличии большого числа случайных факторов и неопределённостей. Важно, что точность моделей зависит от полноты входных данных: параметры температуры, концентрации горючих веществ, вероятности неисправностей систем безопасности и факторов человеческого фактора.

Практическое применение моделей требует регулярного обновления данных и калибровки на основе фактических аварий и инцидентов. Рекомендуется интегрировать расчёты вероятности с системой мониторинга технологического оборудования для оперативного анализа и прогнозирования рисков.

Модели позволяют формировать приоритеты для профилактических мероприятий, выделять критические точки с максимальным риском возгорания и оптимизировать ресурсы на их устранение. Внедрение подобных систем снижает вероятность аварий до уровня, соответствующего нормам промышленной безопасности и регламентам ГОСТ.

Методики оценки взрывной опасности в технологических процессах

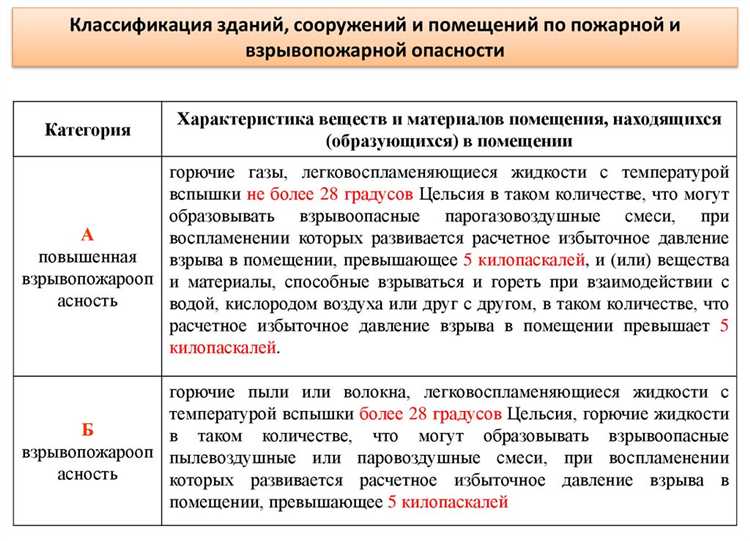

Оценка взрывной опасности базируется на идентификации взрывоопасных зон, классификации веществ и анализе условий, способных вызвать детонацию или дефлаграцию. В технологических процессах ключевыми параметрами служат концентрация горючих газов, пылевых смесей, температура и давление.

Основные методики оценки включают:

-

Расчетные методы на основе нормативных документов. Используются стандарты ГОСТ и международные регламенты (например, NFPA, ATEX), которые определяют пределы взрываемости, классы зон и требования к оборудованию. Расчеты ведутся по формуле для определения максимально допустимых концентраций горючих веществ и минимальных энергий воспламенения.

-

Методика анализа характеристик взрывоопасных смесей. Включает измерения парциальных давлений горючих компонентов, анализ газового состава и влажности. Важно учитывать влияние температуры и давления на расширение пределов взрываемости, что корректируется с помощью эмпирических формул.

-

Моделирование сценариев аварий. Используются программные комплексы CFD (Computational Fluid Dynamics) и специализированные симуляторы, позволяющие определить вероятные зоны распространения взрывоопасной смеси и оценить давление ударной волны. Это дает возможность прогнозировать последствия взрыва и оценить эффективность мер защиты.

-

Экспериментальные методы. Полевые и лабораторные испытания, включающие воспламенение образцов в контролируемых условиях для определения минимальной энергии воспламенения и скорости распространения пламени. Результаты применяются для уточнения расчетных моделей и повышения точности оценки риска.

-

Качественные методы оценки. Метод анализа видов и вероятност

Порядок проведения технического обследования систем пожарной защиты

Техническое обследование систем пожарной защиты начинается с анализа проектной документации и технических паспортов оборудования. Необходимо сверить соответствие установленного оборудования требованиям нормативных документов и технических регламентов.

Далее проводится визуальный осмотр всех компонентов системы: пожарных извещателей, спринклерных головок, систем дымоудаления, пожарных насосов и резервуаров с водой или огнетушащим веществом. Особое внимание уделяется целостности конструкций, состоянию электропроводки и отсутствию коррозии на металлических элементах.

Проверяется работоспособность автоматических систем сигнализации и оповещения с помощью имитации пожароопасных ситуаций – тестируются извещатели на чувствительность и корректность срабатывания. Параллельно контролируется состояние аккумуляторов и источников резервного питания.

Обязательным этапом является испытание насосного оборудования: замер давления, производительности и времени выхода на рабочий режим. В случае наличия систем газового пожаротушения проверяется целостность баллонов, корректность давления и сроки проведения перезарядки.

Проверяется доступность и исправность элементов ручного пожаротушения – огнетушителей, пожарных кранов, а также состояние путей эвакуации и наличие четкой маркировки. Все выявленные несоответствия фиксируются в техническом отчёте с указанием приоритетности устранения дефектов.

По итогам обследования формируется протокол с перечнем мероприятий по ремонту, замене или модернизации систем пожарной защиты, с четким указанием сроков и ответственных лиц. Документ служит основой для принятия управленческих решений и планирования профилактических работ.

Разработка мероприятий по снижению пожарной опасности технологических процессов

- Оптимизация технологических режимов с целью минимизации образования горючих смесей и снижения температуры в зоне обработки;

- Использование негорючих и трудносгораемых материалов в оборудовании и технологической оснастке;

- Применение систем автоматического контроля параметров технологического процесса, таких как температура, давление, концентрация горючих веществ;

- Внедрение аварийной системы отключения источников тепла и электроэнергии при превышении критических параметров;

- Обеспечение герметизации узлов и соединений для предотвращения утечек горючих веществ;

- Создание зон с ограничением доступа и соблюдение требований противопожарного зонирования;

- Регулярное техническое обслуживание и проверка исправности систем вентиляции и газоудаления;

- Разработка и внедрение мероприятий по снижению статического электричества и искрообразования в технологических зонах;

- Обучение персонала методам предотвращения пожаров и действиям при аварийных ситуациях.

Важным элементом является внедрение автоматических систем пожаротушения, адаптированных под особенности конкретного технологического процесса. Например, в зонах с электрооборудованием рекомендовано использование газового пожаротушения, тогда как в участках с легковоспламеняющимися жидкостями – спринклерных или аэрозольных систем.

Необходима реализация мониторинга состояния оборудования в режиме реального времени с применением датчиков температуры и дыма, что позволяет оперативно выявлять очаги возгорания и снижать вероятность развития пожара.

Также стоит уделить внимание проектированию и организации эвакуационных путей и средств пожарной безопасности, обеспечивающих быструю и безопасную эвакуацию персонала при аварийных ситуациях.

Вопрос-ответ:

Какие факторы влияют на вероятность возникновения пожара в технологических процессах?

Вероятность пожара зависит от сочетания трех основных компонентов: наличия горючих веществ, источников воспламенения и условий, способствующих распространению огня. В технологических процессах важны особенности сырья и материалов, режимы работы оборудования, температуры и давления, а также наличие искрообразующих элементов. Учет этих факторов помогает выявить участки с повышенной опасностью и принять меры для снижения риска возгорания.

Какие методы используются для оценки пожарной опасности на производстве?

Для оценки применяют качественные и количественные методы. Качественные включают анализ технологических схем, выявление потенциальных источников воспламенения и оценку свойств материалов. Количественные — расчет вероятности возгорания с учетом статистических данных и моделирование развития пожара с помощью программных средств. Такие оценки позволяют определить уровень риска и подобрать соответствующие меры безопасности.

Как правильно организовать мероприятия по снижению риска пожара в технологических процессах?

Сначала проводят детальный анализ процессов и выделяют потенциально опасные зоны. Затем оптимизируют технологические режимы, уменьшая количество и концентрацию горючих веществ. Важна установка надежных систем автоматического обнаружения возгораний и пожаротушения, а также регулярное техническое обслуживание оборудования. Обучение персонала правилам пожарной безопасности и контроль за соблюдением норм дополняют комплекс мер по предотвращению аварий.

Какие особенности учета пожарной опасности характерны для современных технологических установок?

Современные установки часто работают с новыми материалами и сложными химическими реакциями, что требует детального анализа свойств веществ и условий взаимодействия. Высокие температуры, давление и скорость потоков создают специфические риски. При проектировании учитывают возможность быстрого обнаружения возгораний и интеграцию систем безопасности с автоматикой производства. Это позволяет снизить вероятность аварий и минимизировать последствия при возникновении пожара.