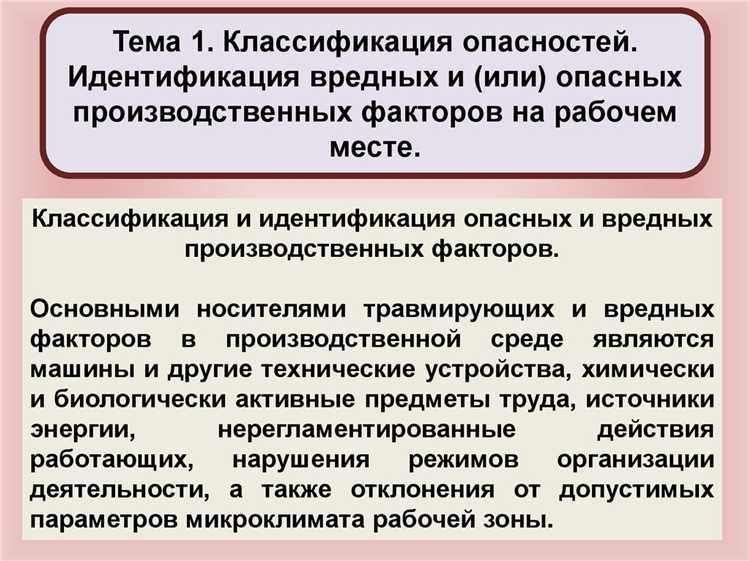

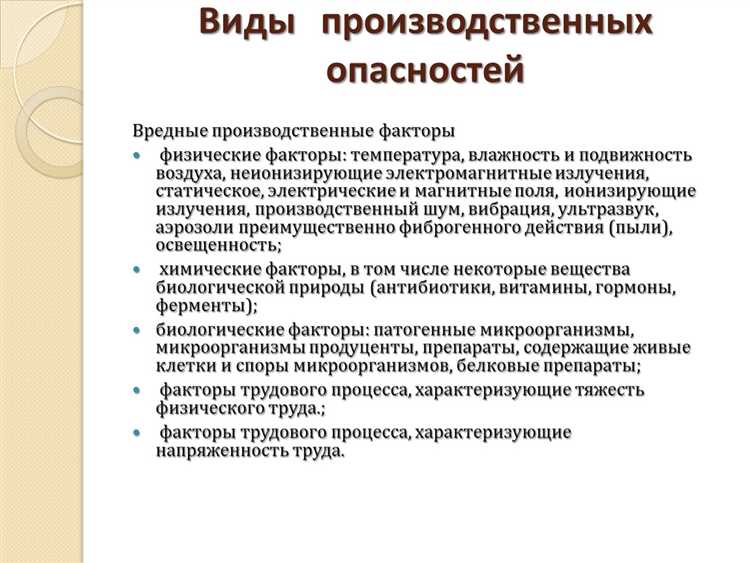

Производственные технические опасности возникают в результате взаимодействия оборудования, технологий и рабочих процессов. Классификация таких опасностей помогает систематизировать риски и разработать меры защиты для минимизации аварий и травм.

Основные категории технических опасностей включают механические, электрические, термические, химические и радиационные факторы. Механические опасности связаны с движущимися частями оборудования и могут привести к травмам при захвате, ударах или сдавливании. Электрические опасности возникают при контакте с токоведущими элементами и проявляются в виде поражения электрическим током, короткого замыкания и пожаров.

Термические опасности охватывают ожоги, отравления и взрывы, вызванные высокими температурами или горючими материалами. Химические опасности связаны с воздействием токсичных, коррозионных и взрывоопасных веществ. Радиоактивные источники создают дополнительный уровень риска, требующий специальных мер контроля и защиты.

Выделение и четкое описание видов технических опасностей позволяют не только выявить зоны повышенного риска, но и внедрять конкретные методы профилактики: организационные, технические и индивидуальные средства защиты. Такой подход способствует снижению производственного травматизма и улучшению общей безопасности на предприятии.

Определение и критерии отнесения опасностей к производственным техническим

Производственные технические опасности представляют собой факторы, связанные с техническим состоянием оборудования, технологическими процессами и инженерными системами, которые могут вызвать аварии, травмы или повреждения. К таким опасностям относятся неисправности механизмов, дефекты конструкций, ошибки в эксплуатации машин и нарушение технологической дисциплины.

Критериями отнесения опасностей к данной категории служат: наличие технических источников риска (машины, оборудование, установки), возможность возникновения аварийных ситуаций из-за неисправности или неправильной эксплуатации, а также прямое воздействие технических факторов на здоровье работников или безопасность производства.

Ключевым параметром является вероятность и степень тяжести последствий, обусловленных техническими дефектами или сбоями. Например, нарушение герметичности оборудования, приводящее к утечке опасных веществ, или перегрузка электрооборудования, вызывающая пожар, однозначно классифицируются как производственные технические опасности.

Рекомендуется проводить регулярный технический контроль и оценку рисков с целью выявления таких опасностей на ранних этапах. Важна систематизация данных о неисправностях и инцидентах для разработки мер предупреждения и снижения вероятности их возникновения.

Опасности, связанные с механическим оборудованием и машинами

Механическое оборудование и машины на производстве представляют собой источники разнообразных технических опасностей, напрямую влияющих на безопасность работников. Основные виды рисков связаны с движущимися частями, резкими движениями и несоответствующим техническим состоянием механизмов.

Частые типы опасностей включают:

| Вид опасности | Описание | Рекомендации по снижению риска |

|---|---|---|

| Защемление и сжатие | Контакт с подвижными частями, приводящий к защемлению конечностей или одежды. | Установка защитных кожухов, запрет работы без средств индивидуальной защиты (СИЗ), регулярные проверки безопасности оборудования. |

| Порезы и ранения | Работа с острыми краями деталей, режущими инструментами, непреднамеренный контакт с лезвиями. | Использование предохранительных ограждений, обучение правильной эксплуатации, применение защитных перчаток. |

| Удары движущимися частями | Воздействие на тело работников при неожиданном старте оборудования или перемещении деталей. | Системы аварийной остановки, предупреждающие сигналы, четкое маркирование опасных зон. |

| Вылет деталей и фрагментов | Отрыв или разрушение деталей под действием нагрузки, приводящее к травмам при ударе. | Регулярное техническое обслуживание, контроль износа компонентов, установка защитных экранов. |

Особое внимание уделяется правильной настройке и эксплуатации машин, а также обучению персонала, чтобы минимизировать человеческий фактор. Применение систем блокировки и автоматических остановок при обнаружении неисправностей значительно снижает вероятность аварий.

Технические регламенты и стандарты предписывают обязательное проведение оценки рисков и внедрение мер защиты, в том числе организационных – ограничение доступа к опасным зонам и инструктажи по безопасной работе с оборудованием.

Риски, вызванные электрическим оборудованием и системами

Электрическое оборудование и системы представляют значительный источник технических опасностей на производстве. Основные риски связаны с поражением электрическим током, короткими замыканиями и перегрузками, что может привести к травмам, пожарам и остановкам производства.

Поражение током возникает при непосредственном контакте с токоведущими частями из-за отсутствия надлежащей изоляции, повреждения оболочек кабелей или неправильной эксплуатации. Крайне важно соблюдать правила эксплуатации и проводить регулярные проверки состояния изоляции и защитных устройств.

Короткие замыкания возникают из-за повреждения изоляции, проникновения влаги или попадания посторонних предметов. Они вызывают значительные перегрузки, которые без своевременного срабатывания автоматических выключателей могут привести к пожару или взрыву. Необходимо регулярно тестировать защитные устройства и соблюдать требования по монтажу и эксплуатации.

Перегрузки электрических цепей возникают при превышении допустимой мощности оборудования, что ведет к нагреву проводников и возможному повреждению изоляции. Для предотвращения рекомендуется проводить расчет нагрузки и использовать аппараты защиты с соответствующими характеристиками.

Важным фактором риска является неправильное заземление или его отсутствие, что повышает вероятность поражения током и выхода из строя оборудования. Все электрические установки должны быть оснащены системой заземления с контролем сопротивления.

Для снижения рисков обязательны проведение технического обслуживания, своевременный ремонт и обучение персонала правилам безопасности при работе с электрическим оборудованием. Использование средств индивидуальной защиты и установка защитных барьеров минимизируют вероятность несчастных случаев.

Рекомендуется внедрение системы автоматического отключения питания при обнаружении неисправностей и применение устройств защитного отключения (УЗО), что значительно повышает уровень безопасности.

Опасности, возникающие из-за нарушения условий эксплуатации трубопроводов и сосудов под давлением

Нарушение режимов эксплуатации трубопроводов и сосудов под давлением приводит к повышенному риску аварийных ситуаций, включая разрывы, утечки и взрывы. Основные причины опасностей связаны с коррозией, усталостью металла, превышением допустимых параметров давления и температуры.

Коррозионное разрушение снижает прочность стенок труб и сосудов, вызывая утечки агрессивных или горючих сред. Усталостные повреждения возникают при циклических колебаниях давления и температуры, что приводит к появлению трещин и последующему разрушению конструкции.

Превышение давления выше проектных норм вызывает деформацию и разрыв оборудования. Неисправность предохранительных клапанов или неправильная настройка систем аварийного сброса усиливает риск взрывов и выбросов опасных веществ.

Для предотвращения аварий необходим регулярный контроль технического состояния оборудования с использованием неразрушающих методов диагностики (ультразвуковой, радиографический контроль). Важна своевременная замена изношенных элементов и поддержание параметров работы в пределах проектных значений.

Обязательным является ведение эксплуатационной документации и проведение планового технического обслуживания с учетом требований нормативных актов. Контроль параметров давления и температуры должен осуществляться автоматизированными системами с сигнализацией и аварийным отключением.

Нарушения монтажа и эксплуатации, включая использование несертифицированных материалов и отсутствие квалифицированного персонала, увеличивают вероятность аварийных ситуаций. Обучение работников и регулярные проверки позволяют минимизировать риски, связанные с эксплуатацией трубопроводов и сосудов под давлением.

Технические опасности, связанные с горючими и взрывоопасными веществами

Горючие и взрывоопасные вещества при несоблюдении требований эксплуатации могут вызвать пожары, взрывы и выбросы токсичных продуктов горения. К таким веществам относятся легковоспламеняющиеся газы, пары жидкостей с низкой температурой вспышки, пыль горючих материалов и их смеси с воздухом в пределах взрывоопасных концентраций.

Основные технические опасности:

- Утечки из трубопроводов, резервуаров и аппаратов, приводящие к образованию взрывоопасных смесей;

- Нарушение герметичности оборудования и уплотнений;

- Превышение допустимых давления и температуры, способствующие дестабилизации среды;

- Отсутствие или неисправность систем вентиляции и газоаналитики;

- Использование электрооборудования без необходимой взрывозащиты;

- Недостаточное автоматическое пожаротушение и аварийное отключение.

Рекомендации по снижению рисков:

- Регулярное техническое обслуживание и контроль целостности емкостей и трубопроводов;

- Мониторинг параметров среды (давление, температура, концентрация паров) с помощью сертифицированных приборов;

- Применение электрооборудования, соответствующего классу взрывозащиты;

- Обеспечение эффективной вентиляции с учетом свойств вещества;

- Установка систем автоматического обнаружения утечек и аварийного реагирования;

- Обучение персонала правильному обращению с горючими и взрывоопасными веществами;

- Соблюдение технологических регламентов и нормативных требований.

Контроль взрывоопасных концентраций предусматривает поддержание значений паров и газов вне диапазона воспламенения. Взрывозащита достигается классификацией зон опасности, применением искробезопасного оборудования и установкой защитных барьеров.

Нарушение условий эксплуатации и смешение несовместимых веществ создают риск аварий с тяжелыми последствиями, поэтому постоянный контроль и профилактика остаются ключевыми мерами безопасности.

Проблемы безопасности при работе с подъемно-транспортным оборудованием

Нарушение правил монтажа и настройки механизмов снижает устойчивость и точность управления, что часто приводит к опрокидыванию или падению груза. Использование ПТО с неисправными тормозами и системами безопасности создаёт угрозу неконтролируемого перемещения грузов.

Частые причины аварий – превышение максимальной грузоподъемности и неправильное распределение веса. Это вызывает перегрузку узлов и деформацию несущих конструкций. Регулярный контроль параметров нагрузки и обучение операторов конкретным моделям оборудования обязательны для снижения рисков.

Особое внимание требует зона работы ПТО: недостаточная организация ограждений и предупреждающих знаков увеличивает вероятность травматизма посторонних лиц. Необходим контроль доступа и соблюдение безопасных расстояний при перемещении грузов.

Для повышения безопасности рекомендовано внедрение систем автоматического контроля состояния оборудования, включая датчики натяжения тросов и контроля состояния тормозов. Организация регламентных работ с фиксированием выявленных дефектов снижает вероятность внештатных ситуаций.

Обязательна систематическая подготовка и аттестация операторов, направленная на отработку действий при нестандартных ситуациях, включая аварийную остановку и эвакуацию персонала. Наличие инструкций и их регулярное обновление способствует быстрому реагированию в критических моментах.

Методы выявления и классификации технических опасностей на производстве

Выявление технических опасностей начинается с систематического анализа оборудования и технологических процессов. Используются методы инспекционного контроля, включая визуальный осмотр, измерения параметров работы механизмов и проверку технической документации.

Для выявления скрытых дефектов применяются неразрушающие методы контроля: ультразвуковой, магнитопорошковый, радиографический, капиллярный. Они позволяют обнаружить трещины, коррозию и деформации, недоступные при поверхностном осмотре.

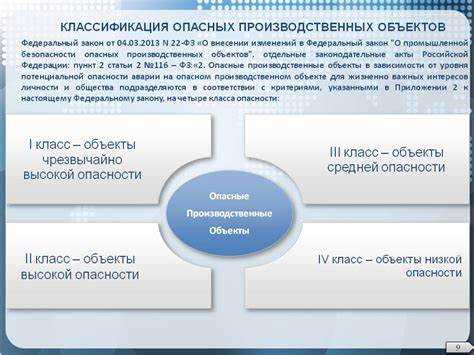

Классификация опасностей базируется на характере источника риска и потенциальных последствиях. Разделение ведется по типам оборудования (механическое, электрическое, химическое), состоянию (нормальное, аварийное) и видам воздействия (механические повреждения, утечки веществ, пожароопасность).

Используются методики анализа риска, такие как FMEA (анализ видов и последствий отказов) и HAZOP (анализ опасностей и эксплуатационных проблем), которые структурируют выявленные опасности по степени вероятности и тяжести последствий. Результаты позволяют приоритизировать меры защиты.

Регулярный мониторинг технического состояния и ведение базы данных инцидентов помогают актуализировать классификацию опасностей и своевременно выявлять новые угрозы. Внедрение автоматизированных систем диагностики способствует снижению человеческого фактора в контроле.

Вопрос-ответ:

Что включает в себя понятие производственных технических опасностей?

Производственные технические опасности — это виды опасностей, которые возникают непосредственно из свойств оборудования, механизмов, технических систем и технологических процессов на предприятии. Они могут проявляться в форме механических повреждений, электрических воздействий, утечек опасных веществ, а также аварийных ситуаций, связанных с нарушением норм эксплуатации техники. Такие опасности отличаются от природных или биологических и требуют особого внимания при организации безопасной работы.

Какие основные виды производственных технических опасностей встречаются на предприятиях?

Среди наиболее распространённых видов выделяют механические опасности, связанные с движущимися частями оборудования, электрические опасности, возникающие при работе с электросетями и электроустановками, химические опасности, связанные с горючими, токсичными или взрывоопасными веществами, а также опасности, возникающие из-за давления в сосудах и трубопроводах. Кроме того, существуют опасности, связанные с неправильной эксплуатацией подъемно-транспортного оборудования и неисправностью систем автоматизации.

Как классификация опасностей помогает в обеспечении безопасности на производстве?

Классификация позволяет систематизировать виды технических опасностей, что облегчает их идентификацию и анализ. Это дает возможность более точно выбирать методы защиты, планировать мероприятия по снижению рисков и разрабатывать инструкции для персонала. Разделение опасностей по категориям помогает также выявлять наиболее уязвимые участки в производственном процессе и направлять ресурсы на предотвращение аварий и несчастных случаев.

Чем отличаются механические опасности от электрических в производственной среде?

Механические опасности связаны с физическим воздействием движущихся частей машин, острых кромок, вибраций и т.п., которые могут привести к травмам, порезам или защемлениям. Электрические опасности связаны с поражением электрическим током, короткими замыканиями, пробоями изоляции, что может вызвать ожоги, электротравмы или пожары. Для предотвращения каждой категории опасностей применяются разные технические и организационные меры защиты.

Какие критерии применяются для отнесения опасностей к производственным техническим?

Критериями являются источник опасности, характер воздействия и связь с технологическим процессом. Если опасность возникает из-за работы оборудования, его технического состояния или технологической среды, её относят к производственным техническим. Важным признаком служит возможность предотвратить воздействие путём технических решений, контроля и правильной эксплуатации. Также учитывается вероятность и возможный масштаб последствий для здоровья работников и сохранности имущества.