Плановые ремонты подстанций проводятся с целью обеспечения надежной работы оборудования и предотвращения аварийных ситуаций. Оптимальный интервал между ремонтами зависит от типа оборудования, его возраста, условий эксплуатации и результатов диагностических обследований.

Средний рекомендуемый срок проведения планового ремонта подстанций составляет от 3 до 5 лет. Для трансформаторов этот период обычно не превышает 4 года, а для коммутационного оборудования – 3 года. Устаревшие или работающие в тяжелых условиях подстанции могут требовать сокращения этого срока до 2–3 лет.

Частота ремонтов должна корректироваться на основании мониторинга технического состояния. Регулярный анализ параметров, таких как температура масла в трансформаторах, уровень вибрации и состояние изоляции, позволяет выявлять отклонения и принимать решения о необходимости внеплановых вмешательств.

Соблюдение регламентированной периодичности ремонтов способствует снижению рисков отказов и продлению срока службы оборудования, а также оптимизации затрат на техническое обслуживание.

Нормативные требования к периодичности ремонтов подстанций

Периодичность проведения плановых ремонтов подстанций регулируется техническими нормами и стандартами, такими как ПУЭ (Правила устройства электроустановок), ГОСТ Р 50571 и ПТЭЭП (Правила технической эксплуатации электроустановок потребителей). Для подстанций напряжением 6-35 кВ рекомендуемый интервал между плановыми ремонтами составляет от 3 до 5 лет в зависимости от типа оборудования и условий эксплуатации.

Для силовых трансформаторов обязательным является проведение капитального ремонта не реже одного раза в 10 лет, с промежуточными текущими ремонтами через каждые 3–5 лет. Автоматические выключатели и распределительные устройства подлежат проверке и техническому обслуживанию ежегодно, а комплексному ремонту каждые 5 лет.

В нормативных документах подчёркивается необходимость учитывать фактическое состояние оборудования при планировании сроков ремонта. Если по результатам технической диагностики выявляются отклонения от норм, периодичность корректируется в сторону сокращения.

Особое внимание уделяется подстанциям, работающим в агрессивных климатических условиях или с повышенной нагрузкой, где интервал между ремонтами уменьшается до 2–3 лет. При эксплуатации в стандартных условиях периодичность обслуживания должна строго соблюдаться согласно утверждённым графикам.

Для обеспечения соответствия нормативам рекомендуется вести документацию по каждому ремонту, включая протоколы испытаний и актов выполненных работ. Несоблюдение установленных сроков ремонта влечёт повышение риска отказов и может привести к санкциям от контролирующих органов.

Факторы, влияющие на выбор интервала между плановыми ремонтами

Режим работы подстанции, включая нагрузку и количество циклов коммутации, существенно влияет на частоту ремонтов. При работе в условиях повышенной нагрузки или частых переключений рекомендуются сокращенные сроки между обслуживанием – до 3-5 лет вместо стандартных 7-10 лет.

Климатические условия региона эксплуатации также играют роль. В районах с высокой влажностью, агрессивной атмосферой или резкими температурными перепадами рекомендуются более частые осмотры и ремонты, что снижает риск коррозийных повреждений и преждевременного износа изоляционных материалов.

Наличие автоматизированных систем мониторинга и диагностики позволяет уточнять периоды между ремонтами на основе текущих данных о состоянии оборудования. Использование таких технологий способствует переходу от фиксированных сроков к адаптивным графикам обслуживания.

Нормативные документы, включая ПУЭ и правила технической эксплуатации, задают минимальные и рекомендуемые сроки проведения ремонтов, однако при выявлении дефектов или сбоев интервал корректируется в сторону уменьшения. При этом риск отказов и возможные последствия аварий учитываются при планировании сроков.

Расчет технического состояния оборудования для определения сроков ремонта

Расчет технического состояния оборудования подстанций основывается на анализе ключевых параметров, отражающих износ и надежность. Основные показатели включают степень деградации изоляции, параметры электромагнитной прочности, уровень коррозии, остаточный ресурс деталей и результаты диагностических измерений.

Для оценки изоляции применяются измерения сопротивления и тангенса угла потерь диэлектрика. Значения тангенса угла потерь, превышающие 0,02 у кабельной изоляции и 0,05 у трансформаторной, свидетельствуют о необходимости внеплановых мероприятий.

Анализ остаточного ресурса базируется на методах накопительного износа, учитывающих эксплуатационные нагрузки и режимы работы. Например, трансформаторы с ресурсом менее 20% от нормативного требуют сокращения интервала между ремонтами.

Диагностические методы включают тепловизионное обследование, ультразвуковой контроль и измерения частичных разрядов. Выявленные дефекты классифицируются по степени критичности, что позволяет скорректировать сроки обслуживания.

Расчет проводится с учетом исторических данных эксплуатации, статистики отказов и специфики условий работы подстанции. Применение математических моделей износа позволяет прогнозировать оптимальный интервал ремонта с точностью до 10-15%.

Результаты расчета оформляются в акте технического состояния с рекомендациями по срокам планового ремонта и перечнем необходимых мероприятий, что обеспечивает целевое использование ресурсов и предотвращение аварий.

Роль условий эксплуатации в формировании графика ремонтов

Условия эксплуатации напрямую влияют на износ оборудования подстанций и определяют частоту плановых ремонтов. Основные факторы, учитываемые при формировании графика, включают:

- Климатические особенности региона (температура, влажность, агрессивность среды). Например, в зонах с высокой влажностью и коррозионной активностью сроки ремонта сокращаются на 15-25% по сравнению с нормативными.

- Нагрузка на оборудование: превышение проектных значений приводит к ускоренному старению изоляции и механических элементов. При постоянной нагрузке свыше 80% от номинала рекомендуется уменьшать интервал между ремонтами на 20-30%.

- Частота коммутаций и оперативных переключений. Высокая цикличность вызывает повышенный износ контактов и механизмов, что требует более частого технического обслуживания.

- Уровень загрязнения воздуха и наличие пыли, солей, нефтепродуктов. В условиях повышенного запыления интервалы между очистками и проверками сокращаются в 1,5 раза.

- Состояние электросетевой инфраструктуры и наличие систем мониторинга, позволяющих оперативно выявлять отклонения и корректировать график ремонтов в реальном времени.

Рекомендуется при составлении графика учитывать данные периодических диагностик и результатов лабораторных исследований, чтобы адаптировать плановые сроки ремонта к фактическому состоянию оборудования.

- Проводить анализ рабочих условий не реже одного раза в год.

- Использовать методы технического диагностирования (тепловизионный контроль, измерение сопротивления изоляции, вибродиагностику) для оценки влияния эксплуатационных факторов.

- Корректировать сроки ремонтов с учётом сезонных изменений и аварийных ситуаций.

Такой подход снижает риск внеплановых отказов и продлевает срок службы оборудования без увеличения эксплуатационных затрат.

Методы контроля и диагностики для корректировки периодичности ремонтов

Для оптимизации интервалов плановых ремонтов подстанций применяются методы, позволяющие оценить реальное техническое состояние оборудования и выявить отклонения до возникновения отказов.

- Вибродиагностика: измерение вибрационных параметров трансформаторов, генераторов и коммутационных аппаратов выявляет ранние признаки износа подшипников, дисбаланса и механических дефектов. Регулярный мониторинг снижает вероятность аварий и позволяет корректировать сроки обслуживания.

- Тепловизионное обследование: выявляет участки перегрева контактов, шин и изоляции. Своевременное обнаружение горячих точек помогает направить ремонтные работы на конкретные узлы, изменяя график профилактики.

- Анализ масла трансформаторов: исследование газового состава и показателей качества масла выявляет внутренние дефекты, такие как пробои, перегревы или деградация изоляции. Изменение параметров указывает на необходимость внеплановых вмешательств или сокращения периода между плановыми ремонтами.

- Испытания изоляции: измерения сопротивления и ёмкости изоляционных материалов обеспечивают объективную оценку их состояния. Результаты позволяют выявлять снижение прочности изоляции и корректировать сроки технического обслуживания.

- Электрические испытания коммутационной аппаратуры: проверка контактных сопротивлений, времени срабатывания и герметичности увеличивает точность оценки состояния оборудования и формирует данные для пересмотра периодичности ремонтов.

- Мониторинг режимных параметров: ан

Последствия несоблюдения рекомендуемых сроков плановых ремонтов

Отсрочка или пропуск планового ремонта подстанций ведет к ускоренному износу оборудования, что повышает вероятность отказов до 35%. Нарушение регламентов увеличивает риски коротких замыканий, вызывающих серьезные аварии и длительные простои в энергоснабжении.

Увеличение числа внеплановых ремонтов повышает затраты на восстановление оборудования в среднем на 40–50% по сравнению с плановыми работами. Частые аварии приводят к снижению надежности сети и ухудшению качества электроснабжения потребителей.

Несвоевременное техническое обслуживание влияет на деградацию изоляционных материалов, что сокращает срок службы трансформаторов и коммутационных аппаратов на 20–25%. Повышается вероятность пробоев и повреждений, требующих дорогостоящей замены.

Регулярность ремонтов напрямую связана с контролем теплового и электрического режимов. Нарушение периодичности снижает эффективность выявления скрытых дефектов, что осложняет прогнозирование состояния оборудования и увеличивает вероятность катастрофических отказов.

Для снижения рисков рекомендуется строго придерживаться установленных графиков ремонтов и оперативно корректировать их с учетом фактического состояния подстанций. Использование современных методов диагностики позволяет точнее определять моменты необходимости обслуживания и минимизировать вероятность аварий.

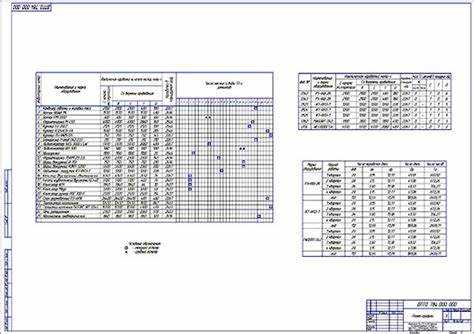

Практические примеры корректировки графика ремонтов в различных типах подстанций

В распределительных подстанциях с высокими нагрузками частота ремонтов увеличивается с 1 раза в 3 года до 1 раза в 2 года при значительном износе коммутационного оборудования. В таких условиях выявлено, что замена изоляции и ревизия контактов при каждом ремонте снижает количество аварий на 15-20%.

В трансформаторных подстанциях с масляными трансформаторами график корректируется исходя из результатов диагностики масла. При ухудшении показателей диэлектрической прочности интервал между плановыми ремонтами сокращается с 5 до 3 лет. Дополнительное тестирование на содержание газов позволяет выявить дефекты на ранней стадии и избежать аварий.

На подстанциях с воздушной изоляцией, расположенных в районах с высокой запылённостью, плановые ремонты включают дополнительную очистку и контроль состояния изоляционных компонентов. Здесь периодичность пересматривается с 4 до 3 лет, что позволяет уменьшить риск коротких замыканий.

Тип подстанции Исходный интервал ремонтов Корректировка интервала Причина корректировки Результат Распределительная (высокая нагрузка) 3 года 2 года Износ коммутационного оборудования Снижение аварий на 15-20% Трансформаторная (масляной тип) 5 лет 3 года Падение диэлектрической прочности масла Предотвращение аварий Воздушная изоляция (запылённые районы) 4 года 3 года Повышенная загрязнённость Снижение риска КЗ В условиях эксплуатации подстанций с высокой частотой циклов включения оборудование подвергается ускоренному износу. В таких случаях сокращение интервала ремонтов на 20-30% оправдано. Рекомендуется вводить промежуточные технические осмотры для своевременного выявления дефектов.

В маломощных подстанциях с умеренными нагрузками возможна пролонгация интервала ремонтов на 1-2 года при условии положительной динамики состояния оборудования и отсутствия аварийных ситуаций в предыдущем периоде. Для подтверждения этого применяют комплексное инструментальное обследование раз в год.

Вопрос-ответ:

Как определить оптимальный интервал между плановыми ремонтами подстанции с учётом её нагрузки и возраста?

Оптимальный интервал зависит от нескольких факторов, включая техническое состояние оборудования, интенсивность его эксплуатации и внешние условия. Для подстанций с высокой нагрузкой и старым оборудованием рекомендуется сокращать периоды между ремонтами. Важно учитывать данные диагностики, такие как результаты термографии, измерения сопротивления изоляции и вибрационного анализа. Анализ этих показателей позволяет выявить признаки износа или повреждений и своевременно скорректировать график ремонтов.

Какие последствия могут возникнуть при несоблюдении рекомендованных сроков плановых ремонтов подстанций?

Отсрочка ремонта увеличивает риск выхода из строя ключевых компонентов, что способно привести к авариям, отключениям электроэнергии и дорогостоящему восстановлению. Изношенные элементы теряют технические характеристики, что снижает надёжность всей системы. Также могут возрасти эксплуатационные расходы из-за повышения вероятности аварий и необходимости внеплановых ремонтов. В некоторых случаях нарушение графика вызывает проблемы с соблюдением нормативных требований и стандартов безопасности.

Какие методы контроля применяют для оценки необходимости корректировки графика плановых ремонтов?

Для оценки состояния подстанций используют комплекс методов: визуальный осмотр, электрические измерения, тепловизионное обследование и анализ технической документации. Особое внимание уделяют диагностике изоляции, состоянию коммутационного оборудования и системам защиты. Результаты обследований позволяют выявить отклонения в работе оборудования и принять решение о переносе или ускорении сроков ремонта, а также о проведении дополнительных профилактических мероприятий.

Как климатические и эксплуатационные условия влияют на периодичность проведения ремонтов подстанций?

Высокая влажность, перепады температур, запылённость и агрессивная среда ускоряют износ оборудования. В условиях экстремальных температур материалы и изоляция подвергаются дополнительным нагрузкам, что требует более частого обслуживания. Аналогично, подстанции, расположенные в районах с интенсивной нагрузкой или нестабильным электроснабжением, нуждаются в корректировке графика ремонтов с учётом повышенного риска возникновения дефектов и сбоев.

Какие нормативные документы регулируют периодичность плановых ремонтов подстанций и как они учитываются при составлении графика?

Основные требования содержатся в отраслевых стандартах и правилах технической эксплуатации электроустановок, таких как ПТЭ и ГОСТы, а также в рекомендациях производителей оборудования. Эти документы задают минимальные и максимальные интервалы между ремонтами, требования к объёмам работ и условиям проведения. При составлении графика учитывают положения нормативов, технические характеристики конкретных устройств и результаты мониторинга состояния, чтобы обеспечить баланс между безопасностью и экономичностью эксплуатации.

Как часто нужно проводить плановые ремонты трансформаторных подстанций для поддержания их работоспособности?

Периодичность плановых ремонтов трансформаторных подстанций зависит от типа оборудования и условий его эксплуатации. Обычно интервал между ремонтами составляет от 3 до 5 лет. Однако при интенсивной нагрузке или неблагоприятных условиях эксплуатации сроки могут сокращаться до 2 лет. Регулярные проверки позволяют выявить износ и предотвратить аварии, поэтому график ремонтов должен учитывать реальное состояние оборудования и рекомендации производителя.

Какие последствия могут возникнуть при нарушении сроков проведения планового ремонта подстанции?

Несоблюдение сроков плановых ремонтов приводит к постепенному ухудшению технического состояния оборудования. Это может вызвать сбои в работе, аварийные отключения и повреждения дорогостоящих элементов подстанции. В некоторых случаях возрастает риск пожара или короткого замыкания, что опасно для персонала и окружающей инфраструктуры. Кроме того, внеплановые ремонты требуют больших затрат и времени, чем регулярное техническое обслуживание.