Промышленные трубопроводы, транспортирующие аммиак в жидкой или газообразной форме, предъявляют повышенные требования к арматуре из-за агрессивных свойств вещества. Аммиак токсичен, летуч и способен вызывать коррозионные разрушения, особенно в условиях перепадов температур и давления. Для надежной и безопасной эксплуатации трубопроводов критически важно использовать арматуру, устойчивую к воздействию NH3, включая криогенные и вакуумные режимы.

На трубопроводах аммиака применяют запорную, регулирующую и предохранительную арматуру из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 03Х17Н14М3, а также из никелевых сплавов. Чугун и углеродистая сталь недопустимы. Рабочие давления варьируются от 1,6 до 4,0 МПа, температуры – от −40 °C до +45 °C, поэтому уплотнения выполняются из фторопласта или термостойкой резины. Резьбовые соединения исключаются – предпочтение отдается фланцевым и приварным конструкциям.

Для жидкого аммиака критична герметичность затворов. Здесь эффективны задвижки с эластичными манжетами, шаровые краны с плавающим шаром, клапаны с мягкими сёдлами. При газообразной фазе применяют регулирующие клапаны с электроприводом, которые обеспечивают точную настройку расхода и поддержание давления в заданных пределах. Во взрывоопасных зонах обязательна искробезопасная конструкция исполнительных механизмов.

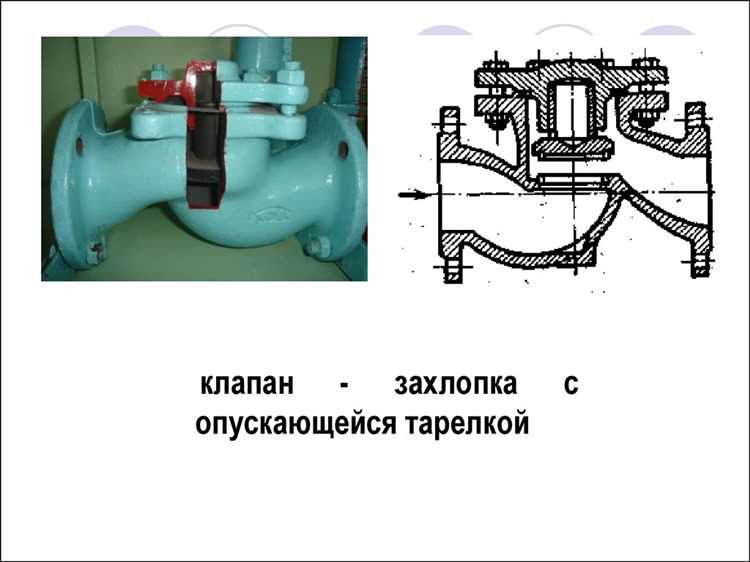

Особое внимание уделяется предохранительным клапанам, которые должны соответствовать требованиям ГОСТ Р 52720 и обеспечивать аварийный сброс давления без замерзания запорного узла. Также обязательна установка обратных клапанов, исключающих ретроспективное движение среды при падении давления на участке трубопровода. Все элементы арматуры проходят обязательные испытания на герметичность под давлением не менее 1,5 от номинального.

Допустимые материалы арматуры для аммиачных сред

Аммиак в жидком и газообразном состоянии отличается высокой химической активностью, что требует особого подхода к выбору материалов арматуры. Основные критерии – стойкость к щелочной коррозии, герметичность соединений и стабильность свойств в широком температурном диапазоне (от -33 °C для жидкого до +50 °C для газообразного аммиака).

- Углеродистая сталь марок 20 и 09Г2С допустима для арматуры, предназначенной для работы при температуре до -40 °C. Обязательным условием является термическая нормализация и контроль содержания неметаллических включений.

- Нержавеющая сталь типа 12Х18Н10Т и её аналоги обеспечивают высокую коррозионную стойкость, особенно в средах с повышенной влажностью и в условиях частых пусков/остановок. Применяется для запорной и регулирующей арматуры, эксплуатируемой в химически агрессивных зонах.

- Латунь и другие медесодержащие сплавы категорически не допускаются. Аммиак вызывает деструктивное разрушение меди – образование аммиакатов, приводящих к растрескиванию и утечкам.

- Чугун запрещён в силу своей пористости и низкой устойчивости к динамическим нагрузкам и температурным перепадам. Даже при наличии защитных покрытий он не обеспечивает надежности в аммиачной среде.

Для уплотнительных элементов и прокладок следует использовать фторопласт (PTFE), паронит или специально сертифицированные резины, устойчивые к воздействию NH₃. Стандартные эластомеры, такие как силикон и бутилкаучук, разрушаются при контакте с аммиаком.

При выборе материалов важно учитывать не только химическую совместимость, но и соответствие требованиям ГОСТ 12.2.063, ГОСТ 15150 и ТР ТС 032/2013. Каждая партия арматуры должна сопровождаться паспортами с указанием марки материала корпуса, уплотнений и рабочих параметров.

Выбор арматуры с учетом давления и температуры аммиака

Жидкий аммиак при температуре -33 °C и атмосферном давлении находится в равновесии с паром. При повышении температуры давление насыщенных паров возрастает: при 20 °C оно составляет около 8,6 бар, при 40 °C – уже 15 бар. Это требует применения арматуры, рассчитанной на избыточное давление не менее 25 бар, с запасом прочности не ниже 1,5.

Для аммиака в сжиженном состоянии при хранении и транспортировке используют арматуру, рассчитанную на температурный диапазон от -40 °C до +50 °C. Критическим параметром выбора служит устойчивость к температурному хрупкому разрушению: при низких температурах стандартные углеродистые стали становятся непригодными. Рекомендуется использовать низколегированные стали (например, 09Г2С, 16ГС) с гарантированной вязкостью при отрицательных температурах.

Для газообразного аммиака, используемого в технологических установках, где температуры могут достигать 70–100 °C, требуется арматура с термостойкими уплотнительными элементами. Применение фторопласта (PTFE) допускается до 150 °C, но при этом необходимо учитывать влияние аммиака на старение полимеров.

Особое внимание при выборе запорной арматуры следует уделять герметичности затвора. Классы герметичности не ниже А по ГОСТ 9544 обязательны для запорных устройств, эксплуатируемых в диапазоне от -33 °C до +50 °C под давлением более 10 бар. Превышение допустимого давления даже на 10–15 % приводит к риску разрушения седел и нарушению герметичности.

Пробковые и шаровые краны, применяемые на аммиачных линиях, должны иметь антикоррозионное покрытие или изготовляться из устойчивых к аммиаку материалов, например, латуни марки ЛС59-1 с обязательной проверкой на отсутствие цинкового выщелачивания.

Герметичность затворов в системах с жидким и газообразным аммиаком

При эксплуатации трубопроводов с аммиаком особое внимание требуется уделять герметичности затворов, поскольку даже незначительные утечки представляют угрозу безопасности и могут привести к аварийной ситуации. Аммиак обладает высокой летучестью и токсичностью, а в жидком состоянии находится под избыточным давлением, что усиливает требования к герметичности арматуры.

Классы герметичности затворных элементов, применяемых в аммиачных системах, должны соответствовать не ниже класса А по ГОСТ 9544. Только арматура с гарантированной нулевой утечкой при испытаниях может применяться для запорных функций в таких трубопроводах. Особенно критично это для криогенных участков, где используется жидкий аммиак с температурой до –33 °C при атмосферном давлении.

Наиболее надёжными в отношении герметичности считаются шаровые краны с мягкими седлами из фторопласта и сильфонные задвижки, в которых исключается утечка через уплотнение штока. Сильфоны должны быть выполнены из коррозионностойкой стали марки не ниже 12Х18Н10Т. При применении фланцевых соединений необходимо использовать прокладки из материалов, устойчивых к воздействию аммиака, например, паронит-АН или фторкаучук.

В трубопроводах с газообразным аммиаком при давлении выше 1,6 МПа целесообразно применять арматуру с металлическими уплотнительными поверхностями, прошедшую притирку. Важно избегать использования арматуры с резьбовыми соединениями в зонах повышенного давления или подверженных вибрации, так как они не обеспечивают требуемую герметичность в течение длительного срока службы.

В конструкциях, подвергающихся частому циклическому открытию/закрытию, предпочтение следует отдавать затворам с компенсаторами износа седла и возможностью регулировки усилия прижатия. Это позволяет поддерживать герметичность даже при деградации уплотнительных элементов.

Применение арматуры с фланцевым, сварным и резьбовым соединением

Выбор типа присоединения арматуры к трубопроводу при транспортировке жидкого и газообразного аммиака определяется давлением, температурой среды, диаметром трубопровода и требованиями к герметичности соединений. Неправильный выбор приводит к рискам утечки токсичной среды, снижению ресурса оборудования и увеличению затрат на обслуживание.

- Фланцевое соединение применяется преимущественно на трубопроводах диаметром от DN50 и выше. Оно обеспечивает удобство монтажа, демонтажа и технического обслуживания. Для аммиачных систем используются фланцы по ГОСТ 33259, совместимые с материалами арматуры, устойчивыми к аммиаку (например, сталь 09Г2С, 12Х18Н10Т). При давлении свыше 1,6 МПа фланцевые соединения должны комплектоваться металлическими прокладками с антикоррозионным покрытием.

- Сварное соединение предпочтительно в условиях повышенной герметичности и на ответственных участках без регулярного демонтажа. Применяется на магистралях с давлением до 4,0 МПа и температурой ниже -20 °C, где недопустимы даже минимальные утечки. Арматура со сварными патрубками (встык или внахлест) должна соответствовать требованиям ГОСТ 16037. Перед сваркой необходим контроль химического состава и термообработка по технологии, исключающей растрескивание металла в агрессивной среде.

- Резьбовое соединение используется только на трубопроводах малого диаметра (до DN25) и при низком давлении (не выше 0,6 МПа). Это временное или вспомогательное решение для установки манометров, дренажных или продувочных клапанов. Все резьбовые элементы уплотняются фторопластовыми или графитовыми материалами, устойчивыми к диффузии аммиака. Использование льняной подмотки запрещено из-за риска химического разрушения.

В системах с периодическими вибрациями и терморасширением следует избегать резьбовых соединений, а фланцевые дополнительно фиксировать шпильками с антикоррозионным покрытием. Арматура с комбинированными типами присоединений (например, фланец-сварка) требует отдельного обоснования по расчету прочности и герметичности узла.

Специфика запорно-регулирующей арматуры для аммиака

При работе с жидким и газообразным аммиаком критично учитывать его химическую активность, токсичность и склонность к утечкам через минимальные зазоры. Запорно-регулирующая арматура, предназначенная для таких условий, должна обеспечивать стабильную герметизацию, точность регулирования и устойчивость к аммиаковой коррозии.

Для обеспечения безопасной эксплуатации используются задвижки, клапаны и краны, в конструкции которых исключены эластомеры, неустойчивые к аммиаку. Предпочтение отдается металло-металлическим уплотнениям или специальным фторопластовым прокладкам (PTFE, FEP), устойчивым к воздействию NH3.

Наиболее распространённые типы регулирующей арматуры для аммиачных систем – это игольчатые и мембранные клапаны, позволяющие точно дозировать поток. В системах с переменным давлением применяются регулирующие клапаны с пневмоприводами, которые допускают дистанционное управление и настройку параметров без контакта с рабочей средой.

Особое внимание уделяется характеристике «класс герметичности затвора». Для аммиака допустимы только изделия с классом герметичности не ниже «А» по ГОСТ 9544. Наличие вторичного уплотнения штока (например, сальниковый узел с дополнительной набивкой) является обязательным требованием в системах высокого давления.

Все элементы арматуры должны быть рассчитаны на перепады температур от –40 °C до +50 °C с учётом криогенных свойств жидкого аммиака. При выборе запорно-регулирующей арматуры важно учитывать давление, обычно варьирующееся от 1,6 до 4,0 МПа, а в некоторых холодильных установках – до 6,3 МПа.

Корпусная часть арматуры выполняется из низколегированных сталей (например, 16ГС, 09Г2С) или нержавеющих сплавов, устойчивых к аммиачному воздействию. Латунные и чугунные детали не применяются – они подвержены коррозии и образованию аммиачных соединений, способных вызвать разрушение.

Рекомендуется регулярная проверка состояния арматуры с акцентом на утечки по сальниковому узлу и уплотнительным соединениям. Также необходима периодическая проверка крутящего момента на приводах и настройка исполнительных механизмов при регулировании расхода.

Требования к маркировке и сертификации арматуры

Арматура для трубопроводов жидкого и газообразного аммиака должна иметь маркировку, обеспечивающую однозначную идентификацию изделия и подтверждающую соответствие нормативным требованиям. На корпусе каждой единицы арматуры обязательно наносится маркировка производителя, тип изделия, рабочее давление (PN), рабочая температура, условное проходное сечение (DN) и серийный номер.

Маркировка должна быть стойкой к коррозионным и температурным воздействиям, выполнена методом гравировки, тиснения или лазерной обработки. Нельзя использовать наклейки или краску, которая может стираться при эксплуатации.

Сертификация арматуры для аммиачных трубопроводов проводится в соответствии с требованиями ГОСТ, ТР ТС и отраслевых стандартов, таких как ГОСТ 5762-2002, ГОСТ 9544-2015 и СТО Газпром 2-2.1-089-2003. Наличие сертификата соответствия и паспорта изделия является обязательным условием для допуска к монтажу и эксплуатации.

Для подтверждения безопасности и эксплуатационных характеристик арматуры обязательны испытания на герметичность, прочность и стойкость к коррозии. Документы должны включать результаты этих испытаний, а также сведения о применяемых материалах и соблюдении требований по стойкости к аммиачной среде.

Все партии арматуры подлежат обязательному контролю и маркировке, сопровождаемой свидетельством о качестве и сертификатом взрывозащиты (при необходимости для оборудования в опасных зонах). Без полного пакета документов арматура не допускается к установке в системах с аммиаком.

Техническое обслуживание и диагностика арматуры на аммиачных трубопроводах

Регулярное техническое обслуживание арматуры на аммиачных трубопроводах предусматривает проверку уплотнений, резьбовых соединений и состояния рабочих поверхностей под давлением и температурой эксплуатации. Особое внимание уделяется контролю герметичности затворов и клапанов с использованием методик неразрушающего контроля, таких как ультразвуковая дефектоскопия и капиллярный метод.

Диагностика включает замеры параметров износа уплотнительных элементов и оценку коррозионного состояния материалов, что позволяет своевременно выявлять участки, подверженные аммиачной коррозии. Рекомендуется проводить инспекцию не реже одного раза в шесть месяцев, а при повышенных рабочих нагрузках – каждые три месяца.

Важной процедурой является проверка работоспособности приводных механизмов арматуры, включая смазку подвижных частей высокоэффективными антикоррозионными составами, совместимыми с аммиачной средой. Использование оригинальных комплектующих и своевременная замена изношенных элементов существенно увеличивают срок службы арматуры и минимизируют риски аварий.

Для подтверждения исправности арматуры после обслуживания проводят функциональные испытания под давлением, соответствующим максимальному рабочему значению аммиака. Все результаты технического обслуживания должны фиксироваться в журнале с указанием даты, выявленных дефектов и проведенных ремонтных мероприятий, что обеспечивает прозрачность контроля и анализ тенденций износа.

Использование автоматизированных систем мониторинга, включающих датчики давления и температуры с возможностью удалённого контроля, способствует оперативному выявлению отклонений в работе арматуры и сокращает время реагирования на неисправности.

Вопрос-ответ:

Какие типы арматуры наиболее подходят для трубопроводов с жидким и газообразным аммиаком?

Для систем с жидким и газообразным аммиаком применяют в основном запорную и регулирующую арматуру из материалов, устойчивых к коррозии и низким температурам. Чаще всего используют клапаны с жестким уплотнением, затворы с уплотнением из фторполимеров или металла, а также шаровые краны с антикоррозийным покрытием. Важно, чтобы конструкция обеспечивала надежную герметичность и сохраняла работоспособность при давлении и температуре аммиака.

Какой материал арматуры считается наиболее безопасным для эксплуатации в аммиачных системах?

Оптимальным выбором считаются коррозионно-стойкие стали с добавлением никеля, такие как аустенитные марки (например, 316L), и бронза с подходящим составом. Эти материалы хорошо сопротивляются агрессивному воздействию аммиака, предотвращая образование трещин и коррозию под напряжением. Также широко применяют специальные уплотнительные материалы, способные сохранять свойства при отрицательных температурах и контакте с аммиаком.

Как правильно проводить техническое обслуживание арматуры на аммиачных трубопроводах?

Регулярные проверки включают визуальный осмотр на наличие повреждений и коррозии, контроль герметичности с помощью методов неразрушающего контроля, а также тестирование работоспособности затворов и клапанов. Особое внимание уделяют состоянию уплотнительных элементов и соединений, чтобы избежать утечек аммиака. Важно проводить очистку, смазку и замену изношенных деталей согласно установленным регламентам, учитывая специфику работы с аммиаком и требования безопасности.

Влияет ли способ соединения арматуры (фланцевое, сварное, резьбовое) на её надежность в аммиачных системах?

Да, способ соединения существенно влияет на герметичность и долговечность арматуры. Фланцевое соединение обеспечивает удобство монтажа и демонтажа, но требует качественных прокладок и правильного затяжения болтов. Сварное соединение отличается высокой прочностью и минимальной вероятностью утечек, но менее удобно для ремонта. Резьбовое соединение применяют в малых диаметрах, однако оно более чувствительно к вибрациям и коррозии, что может снижать надежность в условиях аммиака.

Какие особенности конструкции арматуры учитываются для работы с жидким аммиаком при низких температурах?

Конструкция должна предусматривать материалы и уплотнения, сохраняющие эластичность и прочность при отрицательных температурах, чтобы исключить образование трещин и деформаций. Используются специальные металлические уплотнения или фторполимерные материалы с широким диапазоном рабочих температур. Также важна защита от образования инея и конденсата, а механизмы должны иметь повышенную износостойкость и возможность плавного управления для предотвращения гидроударов и повреждений.