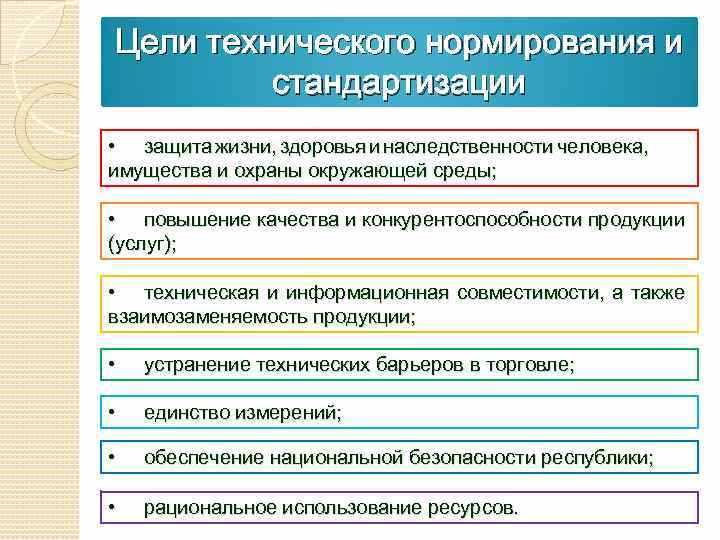

Техническое нормирование представляет собой системный подход к установлению конкретных параметров, ограничений и требований к изделиям, процессам и технологиям с целью обеспечения безопасности, эффективности и долговечности. Ключевыми критериями в техническом нормировании выступают точность параметров, надежность функционирования и соответствие нормативным документам.

Точность параметров является основой для стандартизации продукции и процессов. Она задаёт допустимые отклонения в размерах, массе, химическом составе и других характеристиках, что позволяет избежать брака и повысить качество. Важно применять методы измерений с погрешностью не превышающей 1-2% от заданного значения, что подтверждается международными стандартами ISO.

Надежность функционирования оценивается через критерии долговечности, устойчивости к внешним воздействиям и отказоустойчивости. Технические нормы должны предусматривать эксплуатационные сроки с запасом прочности не менее 20-30%, что минимизирует риск аварий и простоев.

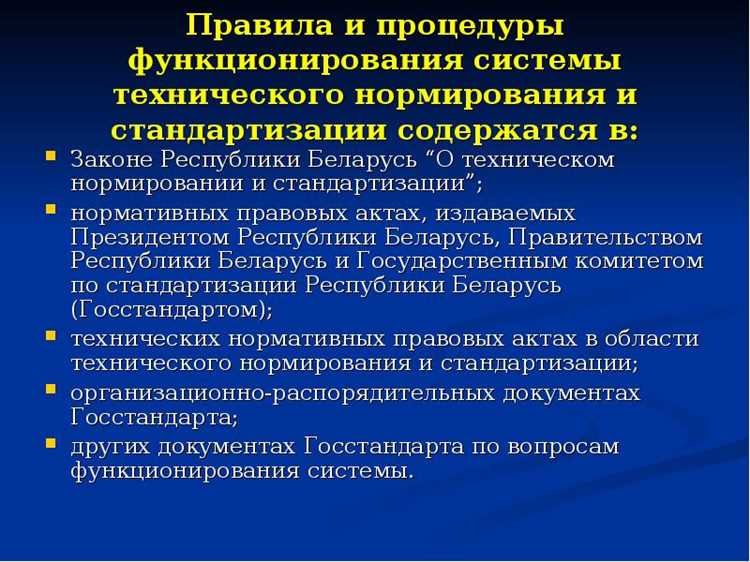

Соответствие нормативным документам обеспечивает единообразие требований на национальном и международном уровнях. Использование ГОСТ, СНиП, ISO и других регламентирующих актов позволяет унифицировать технические решения и облегчает контроль качества на всех этапах производства и эксплуатации.

Комплексное применение этих критериев в техническом нормировании создаёт основу для рационального использования ресурсов, повышения безопасности и снижения издержек на производстве и обслуживании оборудования.

Точность измерений как ключевой критерий технического нормирования

Точность измерений определяет степень соответствия полученного результата истинному значению и напрямую влияет на качество технических решений. В техническом нормировании критично задавать допустимые пределы погрешностей, исходя из требований безопасности, функциональности и долговечности изделий.

Для обеспечения нормативной точности применяют методы калибровки оборудования с использованием эталонных средств измерений, сертифицированных по национальным и международным стандартам. Важно учитывать систематические и случайные ошибки, которые корректируются посредством повторных измерений и статистической обработки данных.

Рекомендации по нормированию точности включают установление коэффициентов доверия, соответствующих уровням риска отрасли. В системах технического нормирования допустимые относительные погрешности варьируются от 0,01% для прецизионных приборов до 5% для общетехнических измерений, что должно отражаться в технической документации.

Контроль точности измерений реализуется через регулярные поверки и аттестацию средств измерений, а также обучение персонала методам корректного проведения измерений. Игнорирование точности снижает надежность норм, ведет к перерасходу материалов и повышает риск аварийных ситуаций.

Роль безопасности при разработке технических норм

При разработке норм необходимо учитывать объективные показатели опасности – вероятность отказов, уровень вибраций, электромагнитное излучение, токсичность материалов. Использование методов количественной оценки рисков позволяет выявить критические точки и установить допустимые параметры с учетом факторов воздействия на персонал и окружающую среду.

Рекомендуется внедрять в нормативы требования по системам предупреждения и локализации аварий: аварийные отключения, средства индивидуальной защиты, автоматические блокировки. Технические нормы должны предусматривать не только эксплуатационные параметры, но и контрольные процедуры для мониторинга состояния оборудования и своевременного выявления неисправностей.

Особое внимание уделяется эргономике и удобству эксплуатации, поскольку снижение человеческого фактора существенно повышает общую безопасность. Нормы разрабатываются с учетом анализа инцидентов и аварийных ситуаций, что обеспечивает практическую применимость и адаптацию под реальные условия работы.

Включение требований к безопасности в технические нормы повышает юридическую ответственность производителей и эксплуатирующих организаций, что стимулирует внедрение инноваций и улучшение технологий для снижения риска. Такой подход обеспечивает баланс между эффективностью и безопасностью, гарантируя устойчивость технических систем.

Влияние стандартизации на качество продукции и процессов

Стандартизация обеспечивает унификацию требований к продукции и технологическим процессам, что снижает вероятность отклонений и брака. Внедрение стандартов ISO 9001, например, позволяет систематизировать контроль качества на всех этапах производства, обеспечивая повторяемость и стабильность результатов.

Стандарты определяют параметры измерений и методы контроля, что исключает субъективность и повышает точность оценки продукции. Благодаря этому уменьшается количество дефектов и сокращаются издержки на повторную переработку.

Применение технических норм стимулирует внедрение передовых технологий и методов управления качеством, что ускоряет адаптацию к изменениям рынка и требованиям потребителей. Это обеспечивает конкурентоспособность продукции за счет гарантированного соответствия установленным требованиям.

Реализация стандартизации способствует повышению прозрачности производственных процессов, что упрощает аудит и сертификацию. Это критически важно для выхода на международные рынки и для соответствия нормативным требованиям различных отраслей.

Рекомендуется регулярно обновлять стандарты с учетом инноваций и анализа производственных данных, что обеспечивает поддержание высокого уровня качества и минимизацию рисков производственных сбоев.

Учет экономических показателей при установлении технических норм

Технические нормы должны базироваться на комплексном анализе экономической эффективности. Игнорирование экономических параметров ведёт к завышенным затратам или снижению конкурентоспособности продукции и процессов.

Основные экономические показатели, учитываемые при нормировании:

- Себестоимость продукции или услуги с учётом внедрения новых норм;

- Рентабельность производства, отражающая соотношение затрат и прибыли;

- Срок окупаемости инвестиций в модернизацию, вызванную внедрением норм;

- Уровень производительности труда и энергопотребления;

- Общие эксплуатационные расходы на весь жизненный цикл изделия или процесса.

Практические рекомендации для интеграции экономических данных в нормирование:

- Проводить предварительный экономический анализ на этапах разработки норм с учётом реальных рыночных условий.

- Использовать методы технико-экономического обоснования, включая анализ безубыточности и сравнительную оценку альтернативных решений.

- Определять максимально допустимые отклонения от норм, при которых сохраняется приемлемая экономическая эффективность.

- Регулярно обновлять нормативы с учётом изменений цен, технологических инноваций и рыночной конъюнктуры.

- Включать в нормы требования к снижению издержек без ущерба для качества и безопасности.

Без интеграции экономических показателей технические нормы рискуют стать либо слишком жёсткими и затратными, либо неэффективными, что подрывает устойчивость производства и конкурентоспособность продукции.

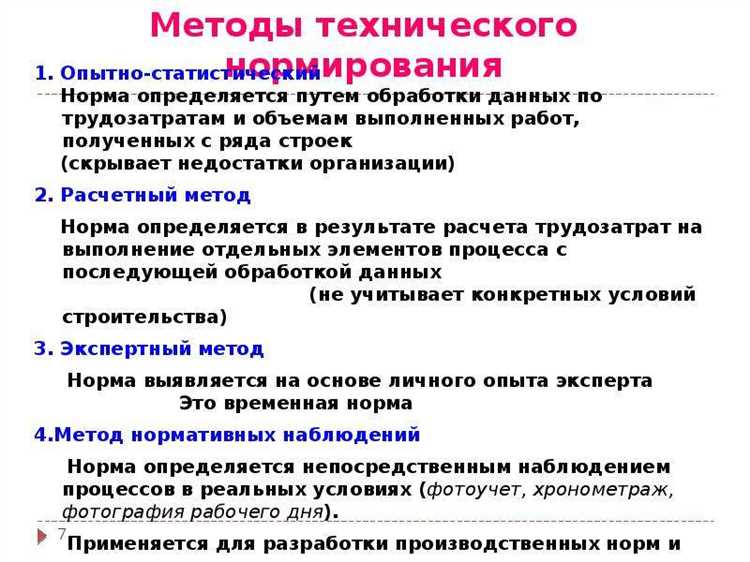

Применение критериев надежности в техническом нормировании

Технические нормы устанавливают допустимые значения этих показателей, учитывая специфику эксплуатации и критичность функций. Например, для оборудования, работающего в условиях повышенной нагрузки или безопасности, нормативы по надежности жестко регламентируют минимальные MTBF, что снижает риск аварий и простоев.

Для оценки надежности применяются методы статистического анализа эксплуатационных данных и моделирования отказов. Нормы предусматривают обязательное тестирование изделий в условиях, имитирующих реальные нагрузки, с целью подтверждения соответствия заявленным критериям надежности.

При установлении норм учитываются также факторы обслуживания и ремонта. Техническое нормирование регламентирует параметры ремонтопригодности, время восстановления работоспособности и доступность запасных частей, что влияет на общий уровень надежности системы.

В нормативных документах вводятся показатели надежности, адаптированные к видам продукции и отраслевым стандартам. Это обеспечивает единообразие оценки и позволяет сравнивать изделия различных производителей по объективным критериям.

Рекомендуется интегрировать критерии надежности на этапах проектирования и производства, что минимизирует вероятность несоответствия техническим нормам и снижает затраты на гарантийное обслуживание и ремонт.

Влияние нормативных требований на эксплуатационные характеристики оборудования

Нормативные требования определяют минимальные и оптимальные параметры эксплуатации оборудования, обеспечивая его надежность и безопасность. Они регламентируют допустимые значения показателей, таких как прочность, износостойкость, энергоэффективность и вибрационная устойчивость, что напрямую влияет на срок службы и производительность техники.

Соблюдение нормативов гарантирует соответствие оборудования заданным техническим условиям, предотвращая преждевременный износ и отказ. Например, нормы по температурному режиму эксплуатации предотвращают перегрев узлов, что снижает риск аварийных ситуаций и сокращает затраты на ремонт.

Внедрение нормативных требований к параметрам виброизоляции и шумового контроля улучшает рабочие условия и снижает влияние на окружающую среду, что особенно важно для промышленного оборудования, эксплуатируемого в населённых пунктах.

Установленные нормы технического обслуживания и периодичности проверки обеспечивают постоянный контроль за состоянием оборудования, что способствует раннему выявлению дефектов и уменьшению простоев.

При разработке технических норм учитываются показатели надежности (например, среднее время наработки до отказа), что позволяет прогнозировать ресурс оборудования и планировать замену комплектующих без нарушения производственного процесса.

Рекомендовано интегрировать нормативные требования в системы мониторинга и автоматизации для оперативного контроля параметров эксплуатации, что повысит качество и безопасность функционирования оборудования.

Вопрос-ответ:

Что включает в себя понятие технического нормирования и почему оно важно для производства?

Техническое нормирование представляет собой установление количественных и качественных параметров для изделий, процессов и оборудования, которые обеспечивают их стабильную и безопасную работу. Эти нормы служат ориентиром для проектирования, изготовления и эксплуатации, позволяя снизить вероятность брака, повысить долговечность и поддерживать заданные характеристики продукции. Без нормирования сложно обеспечить согласованность качества и соблюдение требований безопасности на всех этапах производства.

Какие основные критерии используются при разработке технических норм?

Ключевые критерии включают надежность — способность оборудования или изделия сохранять работоспособность в заданных условиях; точность — уровень соответствия параметров установленным значениям; долговечность — ресурс работы без ухудшения характеристик; безопасность — отсутствие угроз для здоровья и окружающей среды; а также экономическая целесообразность, которая оценивает затраты на изготовление и эксплуатацию с учетом качества. Каждый критерий отражает конкретные технические и эксплуатационные требования к объекту нормирования.

Как техническое нормирование влияет на эксплуатационные характеристики оборудования?

Нормы устанавливают параметры, которые обеспечивают надежность и стабильность работы оборудования. Они регулируют предельные нагрузки, условия эксплуатации, частоту технического обслуживания и требования к материалам. Соблюдение этих норм снижает риск поломок, повышает срок службы и снижает аварийность. Кроме того, четко прописанные стандарты позволяют эффективно планировать ремонт и обновление, минимизируя простои и снижая затраты на эксплуатацию.

Почему при техническом нормировании учитывают экономические показатели, и как это влияет на выбор норм?

Экономический анализ помогает найти баланс между стоимостью производства и эксплуатационными расходами, а также уровнем качества и надежности. Установка слишком жестких норм может увеличить затраты на материалы и технологические процессы, что не всегда оправдано с точки зрения эффективности. Наоборот, слишком лояльные нормы могут привести к быстрому износу оборудования и частым поломкам. Выбор оптимальных технических норм позволяет добиться необходимого уровня качества при минимальных затратах на весь жизненный цикл изделия.

Как критерии безопасности интегрируются в процесс технического нормирования?

Безопасность рассматривается как одна из приоритетных характеристик, требующих обязательного контроля. При разработке норм учитываются потенциальные риски для пользователей и окружающей среды — это ограничения по вредным выбросам, защите от перегрузок и аварийных ситуаций. Внедряются обязательные требования к конструктивным особенностям, материалам и защитным устройствам. Такой подход обеспечивает снижение вероятности травматизма и ущерба, а также соответствует законодательным и техническим стандартам по охране труда и экологии.