Текущая эксплуатация электроустановок охватывает строго регламентированный комплекс мероприятий, направленных на поддержание работоспособности и безопасности оборудования в нормальном режиме. Эти работы выполняются без отключения установки и не предполагают вмешательства в схемы, влияющего на режим ее функционирования. К ним относятся визуальные осмотры, контроль параметров, очистка от загрязнений, подтяжка контактных соединений и проверка целостности изоляции без снятия напряжения.

Особое внимание уделяется регулярности и точности выполнения операций. Например, визуальный контроль состояния распределительных устройств должен проводиться не реже одного раза в смену, а при эксплуатации оборудования в агрессивных условиях – чаще, с фиксированной периодичностью. Подтяжка контактных соединений осуществляется с применением динамометрического инструмента, что позволяет избежать перегрева и искрения, особенно в цепях силовых вводов и шинных соединений.

Своевременная очистка электрооборудования от пыли и влаги предотвращает пробои и ухудшение теплоотвода. Использование специальных диэлектрических щеток и пылесосов – обязательное требование. Также в рамках текущей эксплуатации проводится контроль температуры нагрева токоведущих частей с помощью пирометров и тепловизоров. В случае выявления отклонений необходимо составление дефектной ведомости для планирования регламентных работ.

Работы текущей эксплуатации регламентируются Правилами технической эксплуатации электроустановок потребителей (ПТЭЭП) и должны фиксироваться в соответствующей документации: вахтовых журналах, ведомостях осмотров и актах технического состояния. Это позволяет обеспечить непрерывный контроль и отслеживание динамики изменений, что критично для предотвращения аварий и продления ресурса оборудования.

Проверка состояния заземляющих устройств и их контактных соединений

Проверка заземляющих устройств входит в обязательный перечень регламентных работ, направленных на обеспечение электробезопасности. Она проводится не реже одного раза в год, а также после каждого капитального ремонта или воздействия, способного повлиять на состояние элементов заземления.

Первоначально выполняется внешний осмотр. Оценивается целостность стержней, лент, проводников, отсутствие коррозии, механических повреждений, следов перегрева. Особое внимание уделяется точкам соединения заземляющих проводников с корпусами оборудования и основными шинами. Недопустимы ослабленные или окисленные контакты.

Контактные соединения проверяются с обязательной разборкой, зачисткой контактных поверхностей до металлического блеска и повторной сборкой с применением антикоррозийной смазки. Все соединения должны быть выполнены сваркой, болтами или клеммами в зависимости от проектных требований. Проволочная скрутка категорически запрещена.

Измеряется сопротивление растеканию тока с использованием мегаомметра или специализированных измерителей сопротивления заземления. Значение сопротивления не должно превышать установленный норматив: в большинстве случаев – 4 Ом для повторного заземления, 0,5–2 Ом для основного, в зависимости от категории электроустановки и типа грунта.

По завершении проверки составляется акт с указанием состояния элементов, параметров сопротивления и выявленных дефектов. При необходимости формируется перечень корректирующих мероприятий: восстановление защитных покрытий, замена повреждённых элементов, усиление контактных соединений или модернизация всей системы заземления.

Осмотр и очистка распределительных щитов и шкафов от пыли и загрязнений

Осмотр распределительных щитов и шкафов проводится не реже одного раза в месяц при стандартных условиях эксплуатации и не реже одной недели в помещениях с повышенной пылеобразовательной нагрузкой. Контролируется наличие пыли, загрязнений, следов влаги, коррозии и нагара на контактах и изоляционных деталях.

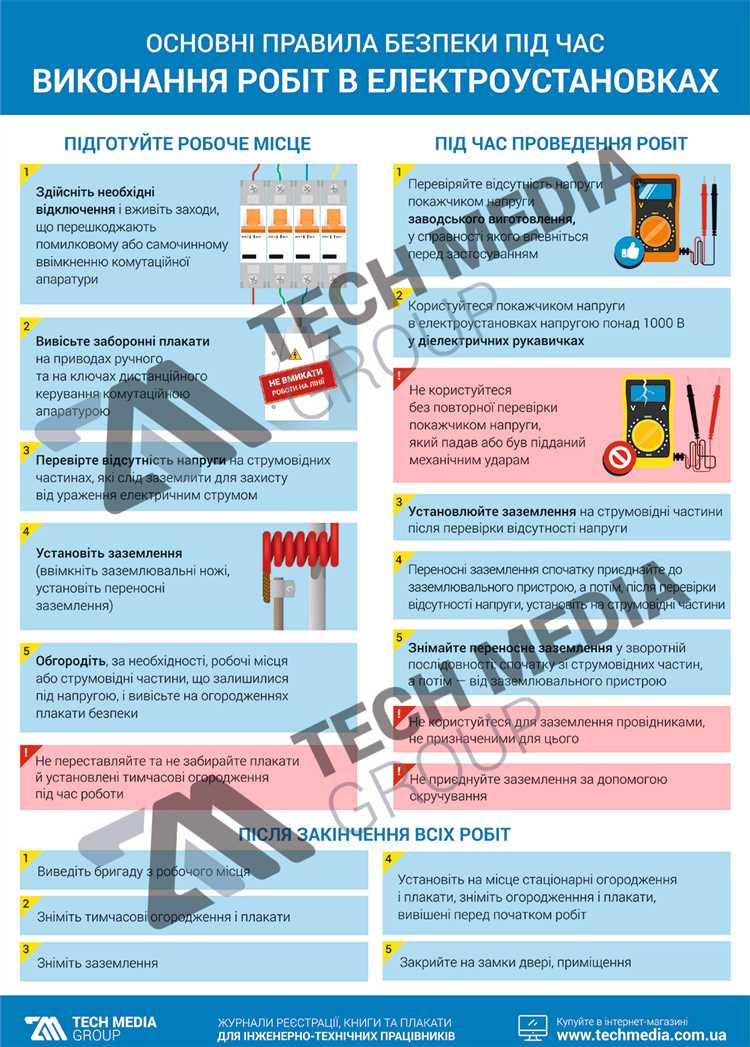

Очистка осуществляется при полном отключении электропитания и подтверждённом отсутствии напряжения на всех токоведущих частях. Для удаления пыли и загрязнений применяются промышленные пылесосы с фильтрацией не ниже класса HEPA, антистатические щётки, мягкие салфетки из микрофибры. Использование сжатого воздуха без соответствующей подготовки запрещено.

Особое внимание уделяется контактным соединениям, автоматам, шинным сборкам и реле. На этих участках пыль и загрязнения способствуют перегреву и увеличению контактного сопротивления. При выявлении признаков окисления или нагара требуется дополнительная проверка и при необходимости подтяжка контактов.

Вентиляционные решётки и фильтры распределительных щитов регулярно очищаются или заменяются при значительном загрязнении, что обеспечивает нормальную циркуляцию воздуха и предотвращает перегрев оборудования.

После проведения работ проверяется правильность установки и фиксации защитных крышек, дверей и пломб. Все выявленные дефекты и выполненные мероприятия фиксируются в эксплуатационной документации с указанием даты и ответственного исполнителя.

Контроль исправности визуальной сигнализации и индикаторов напряжения

Контроль исправности визуальной сигнализации и индикаторов напряжения выполняется регулярно для своевременного выявления дефектов, которые могут привести к ошибочной оценке состояния электроустановки. Визуальная сигнализация должна чётко отображать наличие или отсутствие напряжения, а индикаторы – корректно реагировать на изменение параметров сети.

Проверка включает осмотр внешнего состояния индикаторов на предмет трещин, загрязнений и повреждений контактов, так как ухудшение видимости или неполадки могут повлиять на достоверность индикации.

Для проверки работоспособности визуальной сигнализации используют метод включения и отключения питающего напряжения, фиксируя реакцию индикаторов. Неисправность выявляется при отсутствии свечения, мигании или постоянном свете в отсутствие напряжения.

Также необходимо проверить надёжность контактных соединений индикаторов, используя измерительные приборы для контроля сопротивления цепи и отсутствия перебоев в контактах.

Особое внимание уделяется индикаторам, установленным в зонах с повышенной влажностью или запылённостью, где может происходить коррозия и замыкание. В таких условиях контроль следует проводить с использованием защитных средств и при отключённом питании.

Результаты проверки заносятся в журнал текущей эксплуатации с указанием даты, выявленных дефектов и принятых мер. При обнаружении неисправностей визуальная сигнализация и индикаторы подлежат немедленной замене или ремонту, чтобы обеспечить безопасность и надёжность электроустановки.

Проверка срабатывания устройств защитного отключения (УЗО)

Основные этапы проверки УЗО включают:

- Подготовка к проверке – отключение нагрузки, обесточивание соответствующих участков цепи согласно инструкции;

- Использование встроенной кнопки «Тест» (Т), которая вызывает имитацию тока утечки и должна вызывать срабатывание УЗО в пределах 1 секунды;

- Проверка фактического отключения цепи и подтверждение отсутствия питания на нагрузке;

- Проведение измерений специализированным тестером для определения уровня тока утечки, при котором срабатывает УЗО;

- Оценка соответствия фактических параметров заявленным в технической документации устройства.

Рекомендуемые параметры и требования при проверке:

- Время срабатывания – не более 0,3 секунды при токе срабатывания, равном номинальному или кратному ему;

- Ток срабатывания – должен находиться в диапазоне, указанном на корпусе УЗО (обычно 10, 30, 100 или 300 мА);

- Периодичность проверок – не реже одного раза в 6 месяцев для жилых и общественных зданий, чаще для промышленных объектов;

- Фиксация результатов проверки в журнале технического обслуживания с указанием даты, времени, типа УЗО и результата теста;

- При выявлении задержки срабатывания или несрабатывания – немедленная замена или ремонт устройства.

Особое внимание следует уделять проверке УЗО после проведения ремонтных работ, модернизации электроустановки или при появлении признаков нестабильной работы (ложные срабатывания, запах гари, механические повреждения).

Использование автоматизированных тестеров с функцией имитации различных токов утечки позволяет повысить точность проверки и минимизировать риск пропуска неисправного устройства.

Замер переходных сопротивлений на контактных соединениях

Замер переходных сопротивлений контактных соединений выполняется с целью выявления скрытых дефектов и предотвращения перегрева. Измерения проводят методом четырехпроводного соединения с применением специальных приборов – микроомметров или тестеров переходного сопротивления.

Перед замером необходимо отключить участок цепи от питания и обеспечить чистоту контактной поверхности: удалить окислы, загрязнения и следы коррозии. Контактные соединения должны быть механически закреплены и находиться в состоянии эксплуатации.

Для точного измерения к контактам подключают две пары электродов: одна – для подачи тока, другая – для снятия показаний напряжения. Это исключает влияние сопротивления проводов и контактных щупов на результат.

Нормативное значение переходного сопротивления зависит от типа и сечения проводников, но в общем случае не должно превышать 50 мкОм для силовых соединений и 100 мкОм для контрольных цепей. Превышение нормы свидетельствует о необходимости ревизии и возможной замены соединения.

Регулярность замеров устанавливается согласно техническим регламентам и зависит от условий эксплуатации. При эксплуатации в агрессивной среде или при больших токах контроль должен быть чаще, не реже одного раза в год.

Результаты измерений фиксируют в журналах технического состояния электроустановок с указанием даты, места замера, используемого прибора и значения сопротивления. При обнаружении отклонений от нормы проводят корректирующие мероприятия – очистку, подтяжку контактов или замену компонентов.

Проверка механической целостности и фиксации кабельных линий

Контроль механической целостности кабельных линий включает визуальный осмотр изоляции на наличие трещин, срезов, вмятин и деформаций. Особое внимание уделяется участкам с повышенным риском повреждений: изгибы, места крепления и проходы через конструкции.

Фиксация кабелей должна обеспечивать надежную неподвижность без излишнего давления на оболочку. Проверяются элементы крепления – скобы, стяжки, кронштейны – на отсутствие коррозии, ослабления или деформаций. Недопустимы подвижные участки, способные вызвать механический износ или нарушение электрического контакта.

Рекомендуется использование средств фиксации с антивибрационными свойствами при прокладке в зонах с вибрационными нагрузками. Крепежные элементы должны соответствовать диаметру и типу кабеля, чтобы избежать перетяжек или провисаний.

При выявлении повреждений изоляции необходимо проведение локального ремонта с использованием специализированных материалов либо замена поврежденного участка. Фиксацию ослабленных креплений следует восстановить с соблюдением рекомендованных монтажных нормативов.

Регулярная проверка проводится не реже одного раза в 6 месяцев на участках с повышенной эксплуатационной нагрузкой и не реже одного раза в год на остальных. Документируются результаты проверки с указанием выявленных дефектов и принятых мер.

Периодическое тестирование работы автоматических выключателей

Периодическое тестирование автоматических выключателей обеспечивает надежность их срабатывания и защищает электроустановку от аварийных ситуаций. Регулярность проверок устанавливается в зависимости от категории электроустановки и условий эксплуатации, но не реже одного раза в 6 месяцев для объектов с постоянной нагрузкой и ежеквартально для особо ответственных объектов.

Тестирование включает следующие этапы:

- Визуальный осмотр корпуса и элементов крепления на наличие повреждений, следов перегрева и загрязнений.

- Проверка механической работы – плавность переключения и отсутствие заклиниваний при ручном включении и выключении.

- Проверка срабатывания при имитации короткого замыкания или перегрузки с помощью специализированного испытательного оборудования.

- Измерение параметров уставок срабатывания (ток, время) с целью подтверждения соответствия заводским настройкам.

- Проверка контактов на наличие заеданий и корректность контактного сопротивления с помощью измерений.

Результаты тестирования фиксируются в журнале с указанием даты, параметров испытаний и выявленных отклонений. При обнаружении неисправностей автоматический выключатель подлежит замене или ремонту согласно требованиям производителя.

Для повышения эффективности рекомендуется использовать современные тестеры с функцией автоматического протоколирования и анализа срабатываний. Особое внимание уделяется автоматическим выключателям, установленным в цепях с высокой вероятностью перегрузок и коротких замыканий.

Вопрос-ответ:

Какие основные виды работ включены в текущую эксплуатацию электроустановок?

Текущая эксплуатация электроустановок охватывает ряд регулярных мероприятий, направленных на поддержание исправного состояния оборудования и обеспечение безопасности. К ним относятся визуальный осмотр и очистка электрощитового оборудования от пыли и загрязнений, проверка надежности крепления и механической целостности кабельных линий, контроль исправности автоматических выключателей и устройств защитного отключения, замеры переходных сопротивлений контактных соединений, а также проверка состояния заземляющих устройств. Все эти работы проводятся согласно установленным нормативам с определенной периодичностью, чтобы предупредить аварийные ситуации и продлить срок службы оборудования.

Как часто нужно проводить проверку автоматических выключателей в электроустановках?

Периодичность тестирования автоматических выключателей зависит от типа оборудования и условий эксплуатации, но обычно рекомендуется проводить проверку не реже одного раза в полгода. В ходе проверки оценивают надежность механизма включения и отключения, корректность работы расцепителей, а также отсутствие внешних повреждений и признаков износа. В случае выявления отклонений проводится ремонт или замена неисправных компонентов. Регулярное тестирование предотвращает некорректное срабатывание выключателей и снижает риск повреждений электрооборудования.

Какие методы применяются для замера переходных сопротивлений на контактных соединениях?

Для измерения переходных сопротивлений применяют специализированные приборы — микроомметры или тестеры с функцией измерения контактного сопротивления. Методика заключается в пропускании через соединение постоянного тока определенной силы и измерении падения напряжения, что позволяет вычислить сопротивление по закону Ома. Важна тщательная подготовка поверхности контакта — очистка от окислов и загрязнений, чтобы получить точные результаты. Контроль переходных сопротивлений помогает выявить ослабленные или поврежденные контакты, которые могут привести к перегреву и отказу оборудования.

Какие меры включены в проверку состояния заземляющих устройств и почему это важно?

Проверка заземляющих устройств включает измерение сопротивления заземления, осмотр и очистку контактных соединений, проверку целостности проводников и фиксацию креплений. Дополнительно оценивают состояние защитных проводников в электроустановках. Такая проверка обеспечивает надежное отведение токов короткого замыкания и минимизацию риска поражения электрическим током при аварийных ситуациях. Ненадежное заземление может привести к опасным последствиям, включая повреждение оборудования и угрозу жизни персонала, поэтому регулярный контроль и своевременное обслуживание заземляющих систем являются обязательными.