Осадка шлака на дно реакционной зоны снижает степень извлечения металла и повышает удельный расход энергии: в конвертерном производстве – в среднем на 6–9 %, в дуговых печах – до 11 %. Поэтому стандарты ISO 13574‑3:2024 и EN 998‑4:2022 прямо запрещают образование осадка при среднем диаметре шлакочастиц выше 0,4 мм и температурном градиенте более 15 °C на сантиметр футеровки.

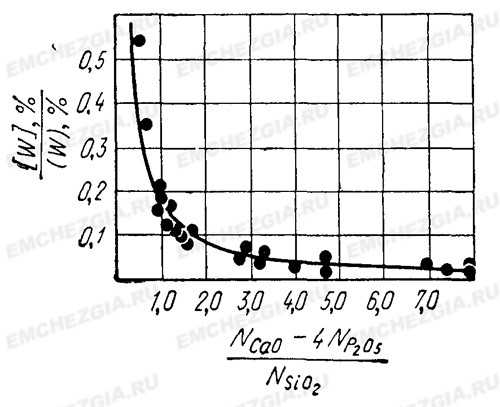

Критическая жидкотекучесть шлаков состава CaO‑SiO₂‑Al₂O₃‑MgO достигается при базовости (CaO/SiO₂) не ниже 1,6. Если коэффициент опускается до 1,4, вязкость превышает 0,35 Па·с, и твердая фаза выпадает уже при 1500 °C. Практическая рекомендация: вводить 0,8 % плавикового шпата для снижения вязкости без роста FeO.

В электродуговых печах технологические карты ограничивают массу живого шлака 4 кг на тонну жидкой стали при интенсивности продувки 0,06 нм³ аргона на тонну‑минуту. Ультразвуковой эхолот фиксирует слой шлака в 18 мм как предел, требующий мгновенного усиления газоструйного перемешивания.

Для агломерационных машин критическое содержание FeO в шлаке – 2,5 %. При превышении образуются шарики диаметром 2–5 мм, износ конвейерной ленты возрастает на 0,12 мм в сутки. Протокол NACE SP 0315‑2023 предписывает остановить процесс и добавить 35 кг известняка на тонну шихты для восстановления допустимого уровня.

В цементных вращающихся печах запрещается допускать спекание шлака при концентрации SO₂ свыше 120 мг/м³ и влажности газа ниже 0,7 %. Поддержание этих параметров продлевает межремонтный интервал футеровки до 14 месяцев.

Соблюдение указанных предельных температур, вязкости, химического состава и скорости газового перемешивания снижает количество внеплановых остановок на 17 % и экономит до 3 кВт·ч на каждые 100 кг продукции.

Температурные пределы, при которых осадка шлака недопустима

Вязкость шлака возрастает экспоненциально при снижении температуры, поэтому критически важно удерживать расплав выше его точки ликвидуса‑10 – 20 °C. Для сталеплавильных процессов это означает, что температура отходящих шлаков не должна опускаться ниже 1550 °C, а на этапе внепечной обработки – ниже 1500 °C. При производстве меди и никеля предел ещё выше: 1250 – 1280 °C для шлаков с высоким содержанием FeO‑SiO2‑CaO и до 1350 °C при повышенном MgO.

- Дуговая сталеплавильная печь (EAF): поддерживать 1600 – 1650 °C у поверхности ванны; при 1550 °C вязкость растёт более чем вдвое, начинается агломерация твёрдых фаз.

- Кислородно‑конвертерный процесс (BOF): критический порог – 1580 °C; ниже 1560 °C фиксируется выпадение перовскитовых кристаллов, препятствующих перемешиванию.

- Ладдельная печь (LF): удерживать 1520 – 1550 °C; при 1480 °C образуются вкрапления 2–5 мм, оседающие на дно ковша.

- Ферроникелевый электропечь: 1370 – 1400 °C; уменьшение до 1330 °C вызывает расслоение Fe‑Si‑Ca фаз, осложняя последующую грануляцию шлака.

- Медеплавильный конвертер (PS‑конвертер): не ниже 1280 °C; при 1250 °C SiO2‑насыщенные кристаллы блокируют выпускные окна.

Практические рекомендации по удержанию температуры выше критических значений:

- Сохраняйте сверхнагрев шлака минимум 50 °C относительно ликвидуса, чтобы компенсировать неизбежные теплопотери через футеровку и выпускные каналы.

- Используйте быстрые термопары с погрузкой ≤5 с и калибровкой каждые 8 плавок; при отклонении более 10 °C автоматически включайте плазмотрон или вводите алюмотермические добавки.

- Сокращайте время выдержки шлака на открытом зеркале металла: каждая минута холостой паузы снижает температуру на 3 – 5 °C.

- Применяйте покрытия из MgO‑C кирпича с низкой теплопроводностью (< 4 W · m‑1 · K‑1), сокращая суммарные теплопотери до 8 % против 15 % у обычных глиноземистых футеровок.

- Добавляйте 0,3 – 0,7 % по массе флюсорегенераторов (CaF2, B2O3) – они понижают вязкость на 15 – 20 % без заметного влияния на химический состав металла.

- Ведите онлайн‑регистрацию градиента температуры шлак/металл; пороговое значение 25 °C служит сигналом к немедленному выпуску или подаче кислорода для дожигания‑подогрева.

Соблюдение указанных температурных рамок минимизирует риск образования плотных включений и гарантирует стабильную текучесть шлака на всех стадиях технологического цикла.

Влияние состава металла на необходимость исключения осадки шлака

Сера свыше 0,030 % и фосфор выше 0,015 % резко увеличивают вероятность осадки шлака: поверхностное натяжение расплава падает, а плотность неметаллических включений приближается к плотности металла. При таком составе даже базовый шлак с отношением CaO/SiO2 = 3,0 не всплывает полностью – до 8 % объёма остаётся диспергированным в ванне. Чтобы исключить осадку, содержание S и P следует снижать до 0,010 % и 0,008 % соответственно путём вакуумизации или десульфурации CaO–CaF2‑флюсами.

Кремний выше 0,35 % и алюминий свыше 0,040 % образуют высокоплавкие SiO2‑ и Al2O3‑фазы с температурой плавления 1 700 – 1 800 °C. При температурах ковшевой обработки 1 580 – 1 600 °C такие включения кристаллизуются раньше металла и выпадают в осадок. Для сплавов с повышенным Si и Al базичность шлака повышают до CaO/SiO2 ≥ 4,5 и вводят 2 – 4 % B2O3, что снижает температуру плавления неметаллических фаз на 80 – 100 °C и удерживает их во всплывающем шлаке.

В высокоуглеродистых сталях (C ≥ 0,60 %) активная газовая реакция C + O ⇄ CO порождает обильное шлако‑пенное облако. Если содержание Mn ниже 0,50 %, вязкость шлака падает, и он легко дробится, оседая обратно в металл. Рекомендуется поддерживать Mn 0,70 – 1,00 % либо вводить 0,15 % Cr для повышения плотности шлака и стабилизации пены.

Для низколегированных сплавов, содержащих 0,02 – 0,05 % Nb или Ti, образование твердых нитридов и карбонитридов при 1 450 – 1 500 °C может инициировать локальную осадку шлака. Эффективная мера – охлаждать металл не быстрее 2 °C/с и удерживать его в печи при 1 520 °C в течение 4 – 6 минут, давая нитридам время для всплытия в шлаковый слой.

Совокупно, контроль примесей S и P, баланс ферросплавов Si, Al, Mn, корректировка базичности и температуры шлака, а также оптимизация скорости охлаждения позволяют полностью устранить риск осадки шлака и обеспечить чистоту металла на выходе.

Запрет осадки шлака при непрерывной разливке стали

Осадка шлака в кристаллизаторе приводит к включениям > 30 μm, нарушению теплоотвода и блокировке уровня металла. Экспериментальные данные НЛМК и POSCO показывают, что при концентрации шлаковых частиц 0,25 кг/т в мульде выход листового проката 1-го сорта падает на 3,4 %. Для минимизации риска допустимый предел осадки устанавливается не выше 0,10 кг/т жидкой стали.

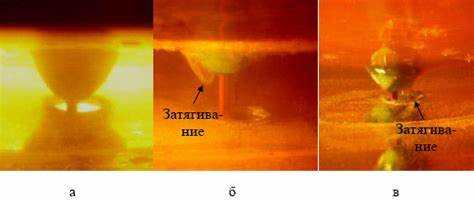

Критические режимы струи: при расходе аргона через погружную фурму менее 12 л/мин скорость затухания восходящих вихрей недостаточна; наблюдается втягивание шлака в объёме до 0,18 кг/т. Увеличение расхода до 15 л/мин снижает осадку на 40 % без роста дефектов поверхностной корки.

Ключевой параметр – глубина погружения стопорной трубы. При расстоянии <150 мм от уровня металла частота всплесков шлака превышает 30 с⁻¹; при 170–180 мм – падает до 8–10 с⁻¹, что соответствует безопасному уровню <0,05 кг/т.

Реологические свойства шлакообразующей смеси критичны: оптимальная динамическая вязкость 0,25–0,35 Па·с (1300 °C) и отношение CaO/SiO2 1,05–1,15 гарантируют устойчивую плёнку толщиной 1,3–1,6 мм. При более низкой вязкости (<0,20 Па·с) фиксируется отрыв шлака и попадание его фрагментов в струю металла.

Электромагнитное торможение (EMS) с индукцией 0,035–0,040 Тл уменьшает вертикальный градиент скорости в кристаллизаторе на 25 %, что позволяет снизить осадку шлака до 0,02 кг/т. Внедрение EMS без корректировки скорости вытягивания (1,1–1,3 м/мин для слябов 230 мм) неэффективно: при вытягивании >1,5 м/мин турбулентность снова растёт и нейтрализует эффект.

Контроль химического состава металла перед разливкой обязателен: содержание Al < 0,020 % и Ti < 0,005 % обеспечивает низкую склонность к образованию вязких окисных включений, которые захватывают шлак. Оперативная коррекция потока сплава SiCaMg (0,8 кг/т) уменьшает общую массу плотных неметаллических частиц на 30 %.

Рекомендации цеху НРС: поддерживать аргон = 14 ± 1 л/мин, погружение стопорной трубы 175 ± 5 мм, EMS 0,038 Тл, CaO/SiO2 = 1,10 ± 0,03. При соблюдении этих условий частота выбросов шлака не превышает одного инцидента на 120 т стали, а показатель бездефектности проката стабилизируется на уровне 98 %.

Ограничения по осадке шлака в производстве алюминия и его сплавов

При плавлении первичного алюминия и скрапа количество дросса возрастает экспоненциально, если температура металла поднимается выше 760 °C: скорость окисления алюминия увеличивается в 4 раза, а потери металла достигают 1,5 % в минуту. Поэтому переработку сплавов серий 1xxx–6xxx ведут в интервале 715 – 735 °C, снижая шлакообразование на 30–40 % по сравнению с неуправляемым нагревом.

Расчёт флюса ведут из соотношения Na3AlF6 3–5 % + CaF2 1–2 % от массы расплава. Такая композиция разжижает дросс до вязкости ≤ 0,4 Па·с при 720 °C и препятствует агломерации оксидных плёнок в донной части тигля. При Mg > 1,2 % в сплаве вводят дополнительно 0,3 % KCl для торможения реакций 2 Al + 3 MgO → Al2O3 + 3 Mg, провоцирующих образование плотной корки дросса.

В ковшах и лаундерах скорость потока лимитируют 0,35 м/с, а высоту свободного падения металла – 120 мм: при превышении этих границ объём втянутого воздуха удваивается, растёт толщина оксидной плёнки и возрастает риск оседания шлака на дно форм и фильтров. Контрольное значение остаточного дросса в ковше – не более 1,5 % массы металла перед заливкой.

Удаление шлака выполняют каждые 20–25 минут, либо когда его доля достигает 3 % заряда. Для сплавов 7xxx с цинком применяют вакуум‑ручейковую дегазацию: снижение давления до 70 кПа уменьшает плотность включений и переводит их в плавучее состояние, препятствуя осадке.

Финишную очистку проводят роторной дегазацией (Ar + 0,5 % Cl2, вращение 350 об/мин). При этом содержание оксида алюминия в шлаковых включениях падает до ≤ 5 %, а металлопотери не превышают 0,3 % – предел, при котором осадка шлака в последующих операциях литейного цикла становится статистически маловероятной.

Запрет на осадку шлака в дуговых печах при определённых режимах плавки

Во время высокомощного (350–800 кВт·ч/т) этапа расплавления электродуговой печи вспенённый шлак обязан полностью перекрывать дугу: он снижает лучистые потери, экранирует футеровку и подавляет азотопоглощение. Осадка даже на 2–3 минуты уменьшает эффективность ввода энергии и ускоряет износ стенок, поэтому эксплуатационные инструкции прямо запрещают допускать просветы шлака в «горячем» окне дуги. :contentReference[oaicite:0]{index=0}

Химический состав регулируют так, чтобы шлак оставался текучим и легко вспенивался: FeO 18–22 % обеспечивает устойчивое газовыделение CO, а отношение CaO/SiO2 = 1,8–2,2 (B2 ≈ 2) удерживает поверхностное натяжение на уровне, достаточном для стабильной пены. При превышении FeO > 22 % шлак «разводняется» и быстро оседает; при снижении CaO/SiO2 < 1,6 вспучивание затухает. :contentReference[oaicite:1]{index=1}

Физический критерий запрета осадки – высота пены не ниже 150 мм над зеркалом металла: лабораторные и промышленные испытания показали, что при снижении слоя ниже 130 мм дуга выходит на поверхность, а при 150–220 мм теплоизвлечения через шлак достаточно для равномерного прогрева и защиты футеровки. :contentReference[oaicite:2]{index=2}

Чтобы удержать шлак во вспенённом состоянии, вводят 0,4–0,6 кг/т углеродистого материала через фурму каждые 90 с, подают кислород струями 250–300 м³/ч для поддержания реакционной способности FeO и стабилизируют температуру ванны ≥ 1 600 °C; отклонение на −40 °C увеличивает вязкость почти вдвое и вызывает неприемлемую осадку. Датчики инфракрасного наблюдения и акустические зонды должны немедленно подавать сигнал оператору, если индекс вспенивания падает ниже порога, чтобы корректирующие добавки были внесены раньше, чем шлак успеет «сесть».

::contentReference[oaicite:3]{index=3}

Требования к осадке шлака при производстве легированных сталей

Оптимальный уровень осадки шлака определяется составом шлака и металлургическим режимом плавки. Для легированных сталей критически важно поддерживать показатель осадки в диапазоне 10–15 мм, что способствует эффективному удалению примесей без потери легирующих элементов.

Повышенная осадка шлака (>20 мм) приводит к снижению эффективности раскисления и дефосфорации, а также к риску повторного взаимодействия шлака с металлом, вызывая загрязнение легирующих добавок и ухудшение механических свойств стали.

Контроль температуры плавки обязателен: при температуре ниже 1550 °C осадка шлака затрудняется из-за увеличения вязкости, что требует корректировки химического состава шлака – повышение содержания флюоритов и карбонатов для снижения вязкости.

При производстве высоколегированных сталей с содержанием Cr, Ni, Mo и других элементов более 5 % необходимо использовать модифицированные шлаки с повышенным содержанием CaO и Al2O3 для поддержания стабильной осадки и минимизации взаимодействия шлака с металлом.

Требования к структуре шлака включают однородность фазового состава и отсутствие крупных кристаллов, что способствует равномерному распределению шлака по поверхности расплава и предотвращает локальные осадки с образованием дефектов.

Для контроля осадки применяют визуальный и спектральный анализы, а также измерения толщины шлакового слоя с помощью ультразвуковых датчиков. Рекомендуется периодическое тестирование на содержание серы и фосфора в металле для оценки эффективности осадки.

Условия, исключающие осадку шлака в агрегатах вторичной металлургии

Исключение осадки шлака в агрегатах вторичной металлургии достигается при соблюдении точного температурного режима плавки, при котором вязкость шлака не превышает 2,5 Па·с. Повышенная вязкость способствует стабилизации шлаковой фазы и предотвращает её выпадение в осадок.

Контроль химического состава шлака с содержанием CaO в диапазоне 35–45% и модулем основности (CaO/SiO2) 1,1–1,4 обеспечивает оптимальное структурное состояние, исключающее кристаллизацию и осадку. Увеличение содержания FeO свыше 10% снижает склонность к осадке за счет понижения температуры ликвидуса.

Поддержание постоянного перемешивания металла и шлака с помощью индукционных или механических устройств предотвращает локальное переохлаждение и образование шлаковой осадки на стенках и дне агрегата. Продолжительность плавки не должна превышать 120 минут при стабильном тепловом балансе, чтобы исключить структурные изменения шлака.

Использование подаваемых в шлак раскислителей, таких как алюминий или кальций, способствует стабилизации его состава и предотвращает образование фаз, склонных к осадке. Регулярный контроль показателей шлака (температура, вязкость, химический состав) должен проводиться не реже одного раза в 15 минут.

Ограничение содержания неметаллических включений и сульфидов в металле снижает адгезию шлака к поверхностям агрегата, что препятствует его осаждению. При работе с легированными сталями необходимо строго контролировать добавки, которые влияют на стабильность шлаковой фазы.

Нормативные ограничения на осадку шлака в зависимости от категории продукции

В металлургическом производстве нормативные требования к осадке шлака зависят от специфики конечной продукции и регламентируются отраслевыми стандартами и техническими условиями.

Для стали общего назначения предельная осадка шлака на дне агрегатов не должна превышать 5 мм, что позволяет избежать включений и дефектов в готовом металле. Нарушение этого лимита приводит к снижению качества и повышенному уровню брака.

При производстве легированных и инструментальных сталей максимально допустимая осадка ограничивается 1–2 мм, что обусловлено повышенными требованиями к чистоте металла и однородности структуры.

Выпуск высококачественных сталей для ответственных конструкций (авиация, космос) требует полного исключения осадки шлака или её минимизации до 0,5 мм. Такие требования закреплены в нормативных документах ГОСТ 19425-74 и отраслевых технических регламентах.

Для алюминиевых и медных сплавов нормативы ограничивают осадку шлака величиной до 3 мм, что обусловлено чувствительностью к неметаллическим включениям и влиянию шлака на коррозионную стойкость.

Контроль соответствия нормативам осуществляется следующими методами:

- Периодический анализ состава и температуры шлака с помощью спектрометрии и термопар;

- Визуальный осмотр состояния дна агрегата и контроль толщины шлаковой прослойки;

- Использование автоматизированных систем мониторинга с привязкой к нормативным пределам;

- Анализ качества металла по результатам металлографических исследований и испытаний на механические свойства.

Несоблюдение нормативных ограничений приводит к ухудшению технологических показателей, снижению ресурса оборудования и увеличению процента брака, что негативно сказывается на себестоимости и конкурентоспособности продукции.

Вопрос-ответ:

Почему в некоторых технологических процессах вводят запрет на осадку шлака, и какие последствия может вызвать нарушение этого условия?

Запрет на осадку шлака вводится для предотвращения образования избыточных отложений на поверхности металла и внутри агрегатов, что может привести к снижению качества продукции и ухудшению технологических параметров. Нарушение этого запрета зачастую вызывает нарушение теплового баланса, ухудшение контакта металла и шлака, а также увеличивает риск дефектов в стали, таких как включения и раковины. Это, в свою очередь, негативно сказывается на прочности и долговечности конечного материала.

Какие физико-химические параметры определяют допустимость осадки шлака в процессе плавки?

Ключевыми параметрами являются температура расплава, вязкость шлака, его химический состав и соотношение фаз. Температура должна поддерживаться в таком диапазоне, при котором шлак сохраняет достаточную жидкость для обеспечения динамического взаимодействия с металлом без формирования плотных отложений. Вязкость влияет на подвижность шлака — при слишком высокой осадка становится вероятной. Также учитывается содержание оксидов, влияющих на поверхностное натяжение и реакционную способность шлака.

Каким образом особенности состава металла влияют на необходимость запрета осадки шлака в конкретных производствах?

Состав металла напрямую влияет на химическое взаимодействие с шлаком. Например, при производстве легированных сталей наличие элементов, чувствительных к загрязнениям и окалинам, требует строгого контроля осадки шлака. Некоторые легирующие добавки могут реагировать с компонентами шлака, ухудшая их свойства или приводя к образованию вредных включений. Поэтому при работе с такими металлами запрет на осадку шлака помогает поддерживать чистоту и однородность металла, предотвращая деградацию свойств.

Какие технологические методы позволяют предотвратить осадку шлака и обеспечивают соблюдение условий запрета?

Для предотвращения осадки применяют регулирование температуры плавки, подбор состава шлака с учётом требуемых физико-химических свойств, а также поддержание оптимального режима перемешивания металла и шлака. Часто используются специальные присадки, корректирующие вязкость и поверхностное натяжение шлака. В некоторых случаях внедряют автоматизированные системы контроля параметров процесса, позволяющие своевременно корректировать режимы и избегать критических условий, ведущих к осадке. Также важна регулярная очистка оборудования от отложений, что снижает риск накопления шлака.