Цикл работы крана представляет собой совокупность последовательных операций, выполняемых механизмом при перемещении груза от начальной точки до места установки и возврате в исходное положение. Точное определение и анализ этого цикла позволяет проводить расчёты производительности, планировать загрузку оборудования и выявлять резервы повышения эффективности на строительной площадке.

В состав цикла входят четыре ключевые фазы: подъем груза, его горизонтальное перемещение, установка в заданную позицию и холостой возврат. В зависимости от типа крана (башенный, гусеничный, автомобильный) и условий эксплуатации, временные затраты на каждую фазу варьируются. Например, при высотном строительстве время вертикального перемещения может существенно превышать горизонтальное, особенно при использовании башенного крана с большой высотой подъема.

Для инженерной оценки используется формула продолжительности полного цикла, включающая техническое время операций и поправочные коэффициенты на ускорения, замедления, погрешности позиционирования. Практика показывает, что сокращение времени холостых ходов и оптимизация траектории перемещений позволяют увеличить производительность крана до 15–20% без замены оборудования.

Пренебрежение точным определением цикла работы ведет к завышенной длительности строительно-монтажных процессов, неэффективному использованию техники и повышенным затратам. Поэтому в проектах с интенсивным грузопотоком рекомендуется включать анализ крановых циклов в состав проектной документации и учитывать его при формировании графика производства работ.

Назначение и состав операций в цикле работы крана

Цикл работы крана представляет собой последовательность операций, обеспечивающих выполнение единичного грузоподъёмного действия. Его назначение – обеспечить минимальное время перемещения груза с учётом технических характеристик оборудования, условий строительной площадки и особенностей производственного процесса.

Состав операций цикла строго регламентирован и включает пять функционально связанных этапов:

- Подъезд или подведение грузозахватного органа к месту захвата груза – начинается с перемещения стрелы или крана в горизонтальной и/или вертикальной плоскости. Оператор ориентируется на точность позиционирования, чтобы исключить дополнительные корректировки.

- Захват груза – включает точную установку крюка, траверсы или захвата и фиксацию груза. Ошибки на этом этапе ведут к нарушению устойчивости в дальнейшем.

- Транспортировка груза – осуществляется подъём с минимальной амплитудой раскачивания и перемещение по кратчайшей безопасной траектории. Важно учитывать ограничители поворота, вылета и скорости.

- Установка груза – производится с высокой точностью, особенно при монтаже конструкций. Включает торможение, снижение груза и ориентацию по оси укладки.

- Возврат в исходное положение – завершает цикл. Положение крана после операции должно обеспечивать быструю подготовку к следующему действию без холостых перемещений.

Для повышения производительности необходимо учитывать факторы, влияющие на продолжительность каждой операции: расстояние перемещения, масса груза, тип крана (башенный, мостовой, автокран), способ управления (ручной, дистанционный, автоматизированный), погодные условия и вид грузозахватного приспособления.

Оптимизация цикла возможна за счёт сокращения холостого хода, устранения ненужных манёвров и внедрения систем позиционирования. В условиях серийного производства строительных элементов целесообразно стандартизировать цикл и синхронизировать его с другими процессами на площадке.

Типы грузов и их влияние на продолжительность цикла

Продолжительность цикла работы крана напрямую зависит от характеристик поднимаемого груза. Масса, габариты, форма, тип упаковки и устойчивость груза определяют требования к режиму перемещения, скорости и дополнительным операциям по стабилизации.

По степени влияния на цикл различают следующие типы грузов:

- Сыпучие материалы – песок, гравий, цемент. Их погрузка требует применения грейферов или ковшей, а выгрузка происходит методом самоссыпания. Цикл таких операций сравнительно короткий, но зависит от объёма ковша и точности позиционирования.

- Длинномерные грузы – балки, фермы, трубы. Их нестабильная геометрия требует использования строповки в нескольких точках и балансировочных устройств. Продолжительность цикла увеличивается за счёт необходимости точной балансировки и согласованных действий такелажников.

- Паллетированные и контейнерные грузы – характеризуются стандартной формой и позволяют использовать автоматизированные захваты. Цикл минимален при наличии точной навигации крана и отлаженной логистики.

- Хрупкие грузы – стекло, оборудование, элементы внутренней отделки. Перемещение требует снижения скорости и амплитуды колебаний, а также применения амортизирующих подкладок. Это увеличивает цикл из-за ограничений по ускорениям и необходимости дополнительной фиксации.

- Грузы нестандартной формы – бетонные блоки сложной геометрии, сборные элементы. Требуют индивидуального подхода к захвату и стабилизации, часто с участием нескольких рабочих. Цикл увеличивается из-за подготовки и настройки оснастки.

Для минимизации времени перемещения различных типов грузов рекомендуется:

- Оптимизировать подбор грузозахватных устройств под конкретные задачи.

- Применять предварительную маркировку мест укладки и схему движения груза.

- Разделять операции на этапы и использовать параллельную подготовку оснастки.

- Обучать персонал специфике обращения с каждым типом груза, включая действия при нештатных ситуациях.

Итоговая продолжительность цикла определяется не только параметрами крана, но и свойствами груза, что требует точного учёта этих факторов на этапе планирования строительных процессов.

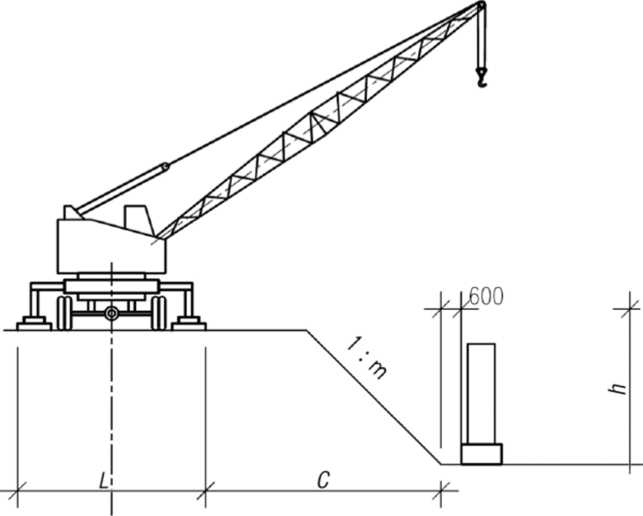

Роль расстояний перемещения в расчетах цикла крана

Расстояния перемещения груза между точками захвата и выгрузки напрямую влияют на продолжительность цикла работы крана. Увеличение пролета или радиуса действия требует большего времени на горизонтальные и вертикальные перемещения, особенно при многоэтажном строительстве или при размещении зон хранения за пределами рабочей зоны поворотной платформы.

При расчете временных затрат необходимо учитывать отдельные компоненты перемещения: подъем/опускание, поворот и передвижение тележки (в случае башенных или мостовых кранов). Например, увеличение горизонтального расстояния на 10 метров может привести к росту продолжительности цикла на 15–25 %, если скорость передвижения ограничена условиями безопасности или конструктивными особенностями крана.

Особое внимание следует уделять скорости холостых перемещений, которые зачастую занимают значительную долю общего времени. Сокращение расстояния между точками подачи и приёмки материала уменьшает не только длительность одного цикла, но и снижает общее количество машино-смен, необходимых для выполнения задачи.

При проектировании логистики строительной площадки рекомендуется минимизировать расстояния перемещений, располагая зоны загрузки и выгрузки в пределах 50–70 % от максимального радиуса крана. Это повышает эффективность использования техники и снижает риски простоев из-за динамических ограничений и раскачивания груза.

Пренебрежение точным учетом расстояний приводит к занижению нормативного времени выполнения операций и ошибкам в календарном планировании. Для точных расчетов применяются графоаналитические методы с учетом реальных скоростей и ускорений всех механизмов крана в конкретных условиях площадки.

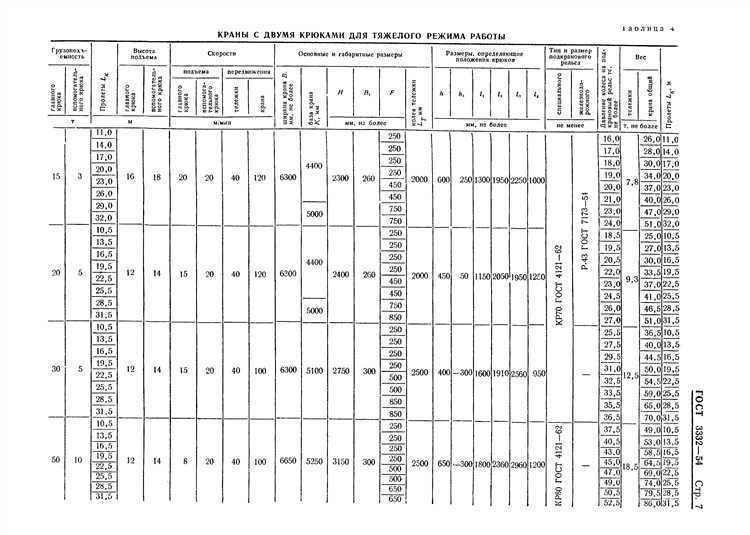

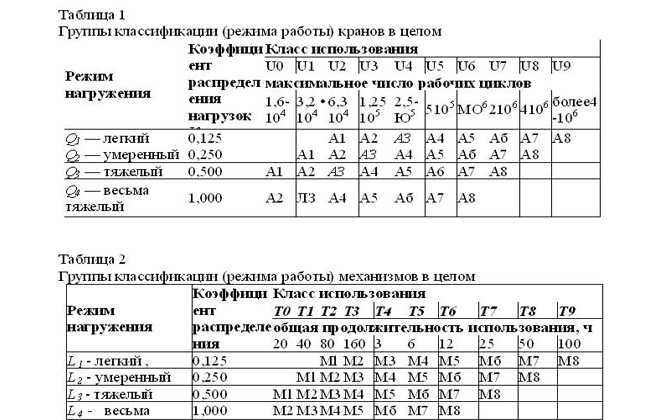

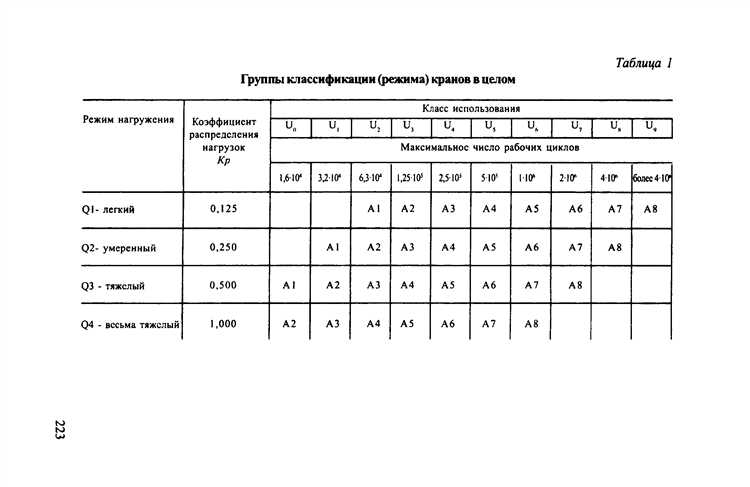

Влияние характеристик крана на структуру рабочего цикла

Параметры крана напрямую определяют продолжительность и последовательность операций в его рабочем цикле. Грузоподъёмность определяет, какие грузы могут быть перемещены без дополнительных перегрузок, что сокращает число итераций подъёма и уменьшает общую длительность цикла. Краны с недостаточной грузоподъёмностью требуют деления груза на партии, увеличивая количество тактов подъёма и опускания.

Вылет стрелы оказывает критическое влияние на возможность выполнения операций без перестановки крана. Чем больше вылет, тем выше вероятность выполнения полного цикла с одного положения. При недостаточном вылете требуется дополнительное перемещение техники, что усложняет структуру цикла и увеличивает общее время операций.

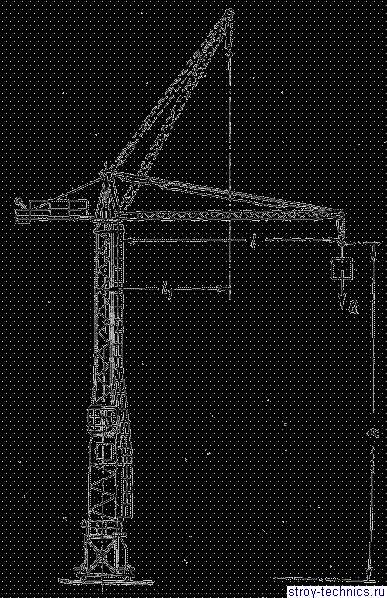

Скорости рабочих движений – подъёма, опускания, поворота, передвижения – определяют динамику исполнения каждого этапа. К примеру, при скорости подъёма 0,5 м/с перемещение груза на высоту 10 м займет не менее 20 секунд, не учитывая время на стабилизацию. Разные модели кранов демонстрируют существенные различия: у башенных кранов скорость поворота может составлять 0,6 об/мин, а у автокранов – до 2 об/мин, что влияет на оптимальное распределение операций во времени.

Тип привода (электрический, гидравлический, механический) влияет на возможность синхронного выполнения движений. Например, гидравлические автокраны часто выполняют подъём и поворот одновременно, тогда как у башенных кранов операции идут последовательно, что изменяет структуру цикла.

Конструкция стрелы (телескопическая, решетчатая, фиксированная) ограничивает или расширяет диапазон работы без изменения положения крана. Это влияет на необходимость включения этапов разборки или удлинения стрелы в рабочий цикл, особенно при перемещении грузов на разные расстояния.

Для точного расчета цикла необходимо учитывать все указанные характеристики в совокупности. Рекомендуется использовать технические паспорта оборудования и адаптировать производственные графики под возможности конкретной модели крана.

Методы измерения и документирования цикла работы

Измерение цикла работы крана осуществляется с использованием хронометража, телематических систем и видеорегистрации. Хронометраж включает фиксацию времени выполнения каждой операции цикла: захват груза, подъем, поворот, перемещение и укладка. Для повышения точности замеров рекомендуется использовать цифровые секундомеры с точностью не менее 0,1 секунды и фиксировать не менее 30 полных циклов в условиях реальной работы.

Современные методы включают применение GPS-мониторинга и систем машинного зрения. Сенсоры, установленные на стреле и грузозахватном органе, регистрируют перемещения в режиме реального времени, позволяя автоматически рассчитывать продолжительность операций и выявлять отклонения от нормативов. Использование дронов и камер наблюдения с функцией анализа движения облегчает контроль за соблюдением заданной траектории и скоростного режима.

Документирование осуществляется в виде протоколов замеров и аналитических отчетов. В них указываются условия наблюдений (тип крана, погодные условия, вид груза), количественные показатели (время по операциям, общее время цикла, простоев), а также выявленные причины отклонений. Рекомендуется фиксировать интервалы ожидания и внештатные остановки отдельно, чтобы исключить их из расчетной модели.

Для автоматизации учета и анализа используется программное обеспечение, связанное с системой управления краном. Такие решения интегрируют данные с сенсоров и позволяют формировать отчеты в реальном времени. Примеры программ: Trimble Crane, Liebherr LiDAT и Xwatch Safety Systems. Их применение обеспечивает накопление статистики, необходимой для оптимизации логистики и повышения эффективности строительных процессов.

При использовании любых методов важно сохранять точность временных отметок и синхронизацию с календарем выполнения работ на объекте. Это позволяет увязать результаты измерений с фактическими этапами строительства и корректно оценить производительность крана в заданных условиях.

Распространенные ошибки при определении цикла крана

Одна из ключевых ошибок – неправильное определение начала и конца рабочего цикла. Часто цикл фиксируют только по основным операциям подъема и опускания груза, игнорируя вспомогательные действия, такие как позиционирование стрелы или закрепление груза, что приводит к недооценке реального времени работы.

Ошибка в измерении времени отдельных операций также встречается часто. Использование усредненных значений без учета влияния условий работы, типа груза и квалификации оператора искажает данные о длительности цикла. Рекомендуется применять фактические замеры в реальных условиях эксплуатации.

Недостаточное внимание к вариативности расстояний перемещения груза снижает точность расчетов. Игнорирование изменений в маршрутах перемещения и особенностей площадки приводит к некорректному определению времени перемещения, что влияет на общий цикл.

Часто забывают учитывать простои крана, связанные с техническим обслуживанием, перегрузками или ожиданием загрузки. Игнорирование этих пауз снижает надежность расчетов и создает завышенные показатели производительности.

Ошибка при документировании заключается в недостаточной детализации и несистематичности записи данных. Отсутствие четких временных меток и фиксации условий проведения измерений затрудняет анализ и сравнение циклов в динамике.

Для повышения точности определения цикла рекомендуется применять комплексный подход: использовать датчики и системы автоматического учета времени операций, проводить периодические проверки данных и учитывать все составляющие рабочего процесса, включая подготовительные и вспомогательные операции.

Зависимость цикла работы от организации строительной площадки

Организация строительной площадки напрямую влияет на продолжительность и эффективность цикла работы крана. Оптимальное размещение грузов, техники и складских зон сокращает время холостых перемещений и увеличивает долю полезного рабочего времени.

Ключевым фактором является минимизация расстояний между точками погрузки и разгрузки. Если расстояние превышает 20–30 метров, время рабочего цикла возрастает пропорционально, что снижает производительность крана до 15–25%.

Правильное планирование маршрутов движения крана обеспечивает плавность операций без лишних маневров. Равномерное распределение грузов и организация свободных коридоров для перемещения техники уменьшают количество простоев, вызванных заторами на площадке.

Не менее важна координация работы с другими машинами и рабочими. Использование средств визуальной сигнализации и радиосвязи позволяет синхронизировать операции, что уменьшает время ожидания и перебоев в работе крана.

В условиях ограниченной площади стоит предусматривать последовательность выполнения операций, учитывая приоритетность и доступность мест погрузки. Это предотвращает накопление грузов и позволяет использовать кран максимально эффективно.

Регулярный мониторинг состояния площадки и корректировка организации с учётом динамики строительного процесса позволяют поддерживать оптимальный цикл работы крана на протяжении всего проекта.

Примеры расчетов цикла для различных типов кранов

Для башенного крана цикл работы определяется суммой времени на подъём груза, горизонтальное перемещение, опускание и возврат стрелы в исходное положение. Например, при подъёме груза массой 1 тонна на высоту 20 метров со скоростью подъёма 0,5 м/с время подъёма составит 40 секунд. Горизонтальное перемещение стрелы длиной 10 метров со скоростью 0,3 м/с занимает около 33 секунд. Опускание груза на заданную точку – те же 40 секунд, возврат стрелы – ещё 33 секунды. Итоговый цикл: 146 секунд.

Для автомобильного крана расчёт цикла основывается на характеристиках ходовой части и грузовой механики. При грузоподъёме 5 тонн с высотой подъёма 15 метров и скоростью подъёма 0,7 м/с время подъёма – около 21 секунды. Поворот стрелы на 90 градусов со средней скоростью 2 град/с занимает 45 секунд. Опускание груза – 21 секунда. Перемещение крана к новому месту работы занимает 60 секунд. Общий цикл равен 147 секундам.

Для гусеничного крана учитывается специфика передвижения и манипуляции грузом. Подъём груза массой 10 тонн на 12 метров при скорости 0,4 м/с занимает 30 секунд. Поворот стрелы на 120 градусов со скоростью 1,5 град/с – 80 секунд. Опускание груза – 30 секунд. Перемещение крана на небольшое расстояние (5 метров) при скорости 0,2 м/с – 25 секунд. Общий цикл – 165 секунд.

При расчёте циклов необходимо учитывать дополнительные факторы: тип крепления груза, условия площадки, особенности управления. Увеличение расстояний перемещения или изменение скоростей существенно влияет на итоговое время цикла. Рекомендуется фиксировать реальные параметры работы на площадке для корректировки теоретических расчетов.

Вопрос-ответ:

Что такое цикл работы крана и из каких операций он состоит?

Цикл работы крана — это последовательность технологических операций, которые выполняет кран при подъеме, перемещении и установке груза. Обычно он включает следующие этапы: захват груза, подъем, перемещение в зону установки, опускание и освобождение груза, а также возвращение к исходной позиции. Каждый из этих этапов имеет свою продолжительность, которая зависит от характеристик крана и особенностей строительной площадки.

Какие факторы влияют на продолжительность рабочего цикла крана?

Продолжительность цикла определяется такими параметрами, как грузоподъемность крана, длина стрелы, скорость подъема и перемещения, а также расстояния между точками захвата и установки груза. Кроме того, на время цикла влияет организация строительной площадки — наличие препятствий, расположение рабочих зон и условия работы оператора. Важное значение имеют характеристики самого груза, например, его форма и необходимость дополнительной подготовки к подъему.

Как правильно измерять и документировать цикл работы крана на стройплощадке?

Для точного измерения цикла применяется хронометраж с фиксацией времени выполнения каждого этапа с помощью секундомера или электронных систем регистрации. Рекомендуется вести подробный журнал с разделением на операции, чтобы выявить узкие места и причины задержек. Использование видеозаписи помогает проанализировать качество выполнения операций и оптимизировать технологический процесс. Важно учитывать, что измерения должны проводиться в условиях реальной эксплуатации для получения достоверных данных.

В чем отличие цикла работы башенного крана от цикла автокрана?

Башенный кран обычно работает на стройплощадках с ограниченным пространством и выполняет операции с фиксированной базой установки. Его цикл включает подъем груза, поворот стрелы и точную установку в пределах радиуса действия. Автокран обладает мобильностью и часто перемещается между рабочими зонами, что добавляет этапы перемещения крана по площадке в общий цикл. Кроме того, у автокрана могут быть ограничения по грузоподъемности и скорости из-за особенностей шасси и дорожных условий.