Передаточные устройства обеспечивают передачу движения и энергии от одного элемента механической системы к другому. Их конструкции и принципы работы различаются в зависимости от требований к скорости, крутящему моменту, направлению и точности передачи. На практике такие устройства применяются в приводах машин, станков, роботизированных систем, транспортных средствах и автоматизированных линиях.

Ключевыми элементами передаточных устройств являются ведущие и ведомые звенья, соединительные механизмы (цепи, ремни, валы, муфты) и узлы преобразования движения, такие как редукторы и вариаторы. Каждый из этих компонентов выполняет строго определённую функцию и выбирается с учётом нагрузок, условий эксплуатации и требований к техническому обслуживанию.

Виды передаточных устройств классифицируются по типу передаваемого движения: вращательного, поступательного или смешанного. Кроме того, они различаются по механизму передачи – зубчатые, ремённые, цепные, фрикционные, волновые и др. Выбор типа зависит от условий работы, например: зубчатые передачи эффективны при высоких нагрузках, ремённые – при необходимости снижения вибраций, а волновые – в компактных и точных приводах.

Грамотное проектирование передаточных устройств требует учёта коэффициентов передачи, КПД, уровня шума, износостойкости и удобства замены элементов. Использование оптимального типа передачи напрямую влияет на надёжность и энергоэффективность всей механической системы.

Назначение и функции передаточных устройств в механизмах

Передаточные устройства обеспечивают согласование выходных параметров источника энергии с рабочими характеристиками исполнительных органов. Это необходимо для достижения требуемой скорости, крутящего момента и направления вращения при минимальных потерях энергии.

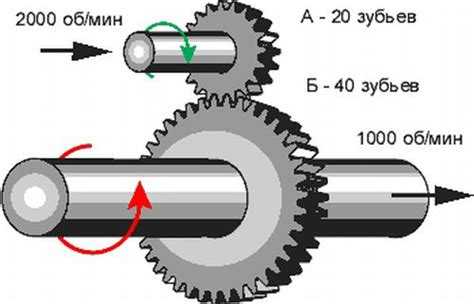

В системах с электродвигателями на высоких оборотах редукторы снижают частоту вращения до уровня, оптимального для привода технологического оборудования. Например, при передаче движения от двигателя с частотой 3000 об/мин на конвейер, работающий на 60 об/мин, используется понижающая передача с коэффициентом порядка 50.

При необходимости увеличить момент на выходе без повышения нагрузки на двигатель применяются многоступенчатые зубчатые и планетарные механизмы. Это особенно важно в прессовом оборудовании, ленточных пилах, экструзионных линиях, где требуется стабильное усилие при малой скорости движения.

В кинематических схемах машин передаточные устройства реализуют разворот вала, передачу движения под углом, а также синхронизацию работы нескольких валов. Примером является использование конических передач в угловых редукторах и карданных передачах.

Фрикционные и ремённые передачи, помимо изменения скорости, обеспечивают частичное гашение ударных нагрузок и вибраций за счёт упругих свойств элементов, что позволяет снизить вероятность повреждений при кратковременных перегрузках.

В комплексных приводах с несколькими точками выхода мощность может быть равномерно распределена через разветвлённые передачи. Это используется, например, в сельскохозяйственных машинах и специальных шасси, где требуется независимое питание нескольких узлов от одного источника.

Защитная функция передаточных устройств реализуется через предохранительные муфты и сцепления, отключающие нагрузку при превышении заданного момента. Их применение обязательно в подъемных механизмах, фрезерных станках и прочем оборудовании, работающем в переменных режимах.

Основные элементы конструкций механических передач

Механические передачи состоят из набора элементов, обеспечивающих преобразование и передачу вращательного или поступательного движения между узлами машины. Конструкция каждой передачи определяется типом взаимодействия элементов, способом монтажа и требованиями к нагрузке и скорости вращения.

- Ведущее и ведомое звено – основа любой передачи. Ведущее звено получает движение от двигателя, а ведомое передаёт его дальше по системе. В редукторных передачах этими звеньями выступают валы с закреплёнными на них шестернями или шкивами.

- Зубчатые колёса используются в цилиндрических, конических и червячных передачах. Ключевые параметры – модуль, число зубьев, ширина венца и качество обработки поверхности зубьев. Правильный подбор передаточного числа обеспечивает стабильную работу механизма и предотвращает перегрузку.

- Цепи и звёздочки – элементы цепных передач. Цепь должна соответствовать профилю звёздочек и натягиваться с допуском, исключающим провисание. При высокой нагрузке применяются роликовые цепи с термообработанными втулками и осями.

- Ремни и шкивы входят в состав ременных передач. Наиболее распространены клиновые и зубчатые ремни. При проектировании важно учитывать допустимую нагрузку на ремень, угол обхвата и межосевое расстояние между шкивами.

- Валы и оси служат для передачи крутящего момента и фиксации других элементов. Они изготавливаются из легированной стали и проходят термическую обработку. Конструкция посадочных мест учитывает допуски на посадку подшипников и зубчатых колёс.

- Подшипники обеспечивают вращение валов с минимальными потерями. Выбор между качающимися и скользящими подшипниками зависит от типа передачи, скорости вращения и нагрузки. Смазка и герметизация подшипниковой опоры критичны для срока службы узла.

- Корпусные детали выполняют функции опоры,

Редукторы: типы, особенности и области применения

Цилиндрические редукторы применяются для параллельных валов и обладают высокой механической эффективностью (до 98%). Они устойчивы к перегрузкам и используются в станках, вентиляторах, приводах транспортеров. Могут быть одноступенчатыми или многоступенчатыми. Прямозубые варианты дешевле, но работают шумно. Косозубые – тише и надежнее при длительной эксплуатации.

Конические редукторы обеспечивают передачу вращения между пересекающимися валами. Их выбирают для механизмов с изменением направления вращения, например, в мостах автомобилей или приводах смесителей. При изготовлении используются гипоидные или спиральные зубья для повышения плавности хода и увеличения срока службы.

Червячные редукторы эффективны при необходимости значительного понижения скорости в компактном корпусе. Они подходят для подъёмников, упаковочного оборудования, поворотных механизмов. Передача работает тихо, но имеет невысокий КПД (60–80%) и требует регулярного контроля за смазкой для предотвращения перегрева.

Планетарные редукторы отличает высокая компактность при большой передаточной способности. Они состоят из солнечной шестерни, сателлитов и водила, что позволяет равномерно распределять нагрузку. Применяются в робототехнике, авиации, автоматике и прецизионных приводах. Обеспечивают плавный ход, высокую точность и широкий диапазон передаточных чисел.

Выбор типа редуктора зависит от нагрузки, пространственных ограничений, требований к точности и условиям эксплуатации. При проектировании важно учитывать тип соединения с приводом и рабочим механизмом, возможность теплоотвода и требования к обслуживанию.

Муфты как элемент соединения валов и передачи крутящего момента

Муфты предназначены для жёсткого или упругого соединения валов, обеспечивая передачу крутящего момента от ведущего к ведомому элементу. Основная функция – передача вращательного движения при сохранении заданной точности центровки валов и компенсации осевых, радиальных и угловых смещений.

По конструкции муфты подразделяются на следующие типы: жесткие, упругие и компенсирующие. Жесткие муфты обеспечивают прямую передачу момента без допусков на смещения, используются в высокоточных агрегатах и станках. Упругие муфты способны гасить вибрации и компенсировать небольшие несоосности. Компенсирующие муфты позволяют компенсировать значительные смещения и деформации, что важно при больших длинах валов или высокой температурной деформации.

Ключевые параметры выбора муфты:

Параметр Рекомендации Максимальный передаваемый крутящий момент Должен превышать расчетный момент с запасом 15-25% Величина компенсируемых смещений Радиальные, осевые и угловые смещения должны соответствовать допустимым значениям муфты Рабочая температура Материалы муфты выбираются с учетом условий эксплуатации и температурных режимов Жёсткость соединения Определяется необходимой точностью передачи вращения и уровнем вибраций Материалы изготовления варьируются от стальных сплавов для жестких муфт до эластомерных композиций и пластмасс для упругих. При монтаже необходимо соблюдать точность установки, обеспечивать смазку (если предусмотрена конструкцией) и контролировать состояние элементов для предотвращения преждевременного износа.

Правильный выбор и эксплуатация муфт увеличивает срок службы оборудования, снижает вибрации и шум, а также обеспечивает надежную передачу крутящего момента при различных режимах работы.

Цепные и ременные передачи: сравнительный анализ и выбор

Цепные и ременные передачи относятся к наиболее распространённым способам передачи крутящего момента между валами, отличаясь по конструкции, эксплуатационным характеристикам и области применения.

Цепные передачи обеспечивают жёсткую связь с минимальным проскальзыванием благодаря зубчатому зацеплению цепи с звездочками. Это позволяет передавать большие мощности и крутящие моменты, часто превышающие возможности ременных передач при аналогичных размерах.

- Максимальная нагрузка цепных передач достигает нескольких сотен киловатт.

- Высокая долговечность при правильной смазке и техническом обслуживании.

- Устойчивость к перепадам температур и агрессивным средам.

- Повышенный шум и вибрация по сравнению с ременными передачами.

- Требуют периодической натяжки и обслуживания цепи.

Ременные передачи, в свою очередь, обладают значительной гибкостью и плавностью работы за счёт использования гибких ремней (клиновых, плоских, зубчатых). Они допускают небольшое проскальзывание, что снижает динамические нагрузки и гасит вибрации.

- Оптимальны для передач средней и малой мощности (до 50-70 кВт).

- Обеспечивают бесшумную работу и виброизоляцию.

- Просты в монтаже и эксплуатации, не требуют смазки.

- Ограничены по максимальному крутящему моменту и температурным режимам.

- Ремни подвержены износу, требующему регулярной замены.

Выбор между цепной и ременной передачей должен базироваться на конкретных эксплуатационных требованиях:

- Если необходима передача высокой мощности и точная синхронизация вращения – предпочтительна цепная передача.

- Для снижения шума и вибраций, а также при ограничениях по весу и габаритам – ременная передача.

- При эксплуатации в агрессивных или загрязнённых условиях лучше использовать цепные передачи с защитным покрытием.

- Для простых и недорогих механизмов с нерегулярной нагрузкой целесообразнее ременные передачи.

- Учёт стоимости эксплуатации: цепные требуют смазки и обслуживания, ременные – регулярной замены ремней.

Резюмируя, выбор между цепной и ременной передачей определяется балансом между мощностью, точностью, уровнем шума, ресурсом и условиями работы, что требует комплексного анализа конкретной задачи.

Передаточные устройства в автоматизированных системах

Передаточные устройства в автоматизированных системах выполняют ключевую функцию преобразования и передачи механической энергии с точным контролем параметров движения. Основные требования к ним – высокая точность передачи, минимальные потери мощности и долговечность при работе в условиях изменяющихся нагрузок и частых пусков.

Часто применяются зубчатые редукторы с планетарной или цилиндрической конфигурацией, обеспечивающие компактность и стабильность крутящего момента. В системах с требованием плавного изменения скорости и защиты от перегрузок востребованы гибкие ременные передачи с синхронными ремнями, позволяющие минимизировать вибрации и износ.

Цепные передачи применяются при необходимости передачи больших нагрузок с ограничением габаритов, однако требуют регулярного технического обслуживания для предотвращения растяжения и последующего ухудшения точности.

В автоматизированных комплексах важна интеграция передаточных устройств с датчиками контроля положения и момента, что обеспечивает обратную связь и повышает общую надежность системы. Использование электромеханических муфт с электронным управлением позволяет быстро адаптировать передаточный режим под изменяющиеся задачи, снижая износ узлов.

Рекомендуется выбирать устройства с возможностью модульной замены элементов, что ускоряет обслуживание и снижает время простоя. При проектировании следует учитывать характеристики нагрузки, рабочие циклы и требуемую точность позиционирования, что позволит подобрать оптимальное сочетание типа передачи и материалов.

Материалы и износостойкость деталей передач

Термическая обработка включает цементацию с последующим отпуском, что обеспечивает твердость поверхностного слоя до 58–62 HRC и сохраняет вязкость сердцевины. Для втулок и валов применяют закалку с высоким уровнем сопротивления износу и усталостным нагрузкам. Важен точный контроль твердости и структуры, чтобы избежать хрупкости.

Износостойкость деталей усиливается поверхностными покрытиями: нитридированием, азотированием, хромированием, которые увеличивают сопротивление абразивному и коррозионному износу. Для особо нагруженных зубчатых передач применяют лазерную закалку зубьев, создавая зону с высокой микротвердостью без искажения геометрии.

Использование бронзовых и латунных сплавов оправдано в подшипниковых втулках и шестернях скольжения, где снижены нагрузки и важна способность к самосмазыванию. Для пластинчатых и ременных передач актуальны композиционные материалы с наполнителями, обеспечивающими износостойкость при низком коэффициенте трения.

Регулярный контроль состояния и своевременная смазка критически влияют на сохранение износостойких свойств материалов. Рекомендуется применять индустриальные смазочные материалы с антикоррозионными и антифрикционными добавками, адаптированные под рабочие температуры и нагрузки конкретной передачи.

Нарушение условий эксплуатации, таких как перегрузки, вибрации или загрязнения, значительно ускоряет износ, несмотря на качественные материалы. Для повышения ресурса рекомендуется комплексный подход: подбор материалов с учетом рабочих условий, точный расчет нагрузок, правильный монтаж и эксплуатация с контролем состояния деталей.

Вопрос-ответ:

Какие основные элементы входят в состав механических передаточных устройств?

Механические передаточные устройства состоят из нескольких ключевых компонентов: валов, зубчатых колес, ремней, цепей, муфт и подшипников. Валы служат для передачи вращательного движения и могут иметь различную длину и диаметр в зависимости от задачи. Зубчатые колеса обеспечивают изменение скорости и крутящего момента при помощи зубьев, которые входят друг в друга. Ремни и цепи применяются для передачи вращения между валами на расстоянии. Муфты соединяют валы и позволяют компенсировать их осевое и угловое смещение. Подшипники уменьшают трение и обеспечивают свободный поворот валов внутри корпуса.

Каковы основные типы передач, используемых в передаточных устройствах, и в чем их отличия?

Среди основных видов передач выделяют зубчатые, ременные, цепные, гидравлические и электромагнитные. Зубчатые передачи характеризуются точной передачей движения с фиксированным передаточным числом, что важно для механизмов с жёсткими требованиями к скорости. Ременные передачи отличаются плавностью и бесшумностью работы, а также способностью компенсировать небольшие смещения между валами, но могут проскальзывать. Цепные передачи обладают высокой прочностью и долговечностью, но требуют регулярной смазки и натяжения. Гидравлические передачи используют жидкость для передачи мощности, обеспечивая плавное изменение скорости и крутящего момента. Электромагнитные передачи работают за счёт магнитного поля, что позволяет осуществлять бесконтактную передачу вращения с определённым скольжением.

Какие факторы влияют на выбор типа передаточного устройства для конкретного механизма?

Выбор передаточного устройства зависит от нескольких параметров: необходимого передаточного отношения, условий эксплуатации, допустимого уровня шума, габаритов и массы, а также требуемой долговечности и обслуживания. Например, для высокоточных механизмов часто выбирают зубчатые передачи с минимальным люфтом. Если важна плавность хода и низкий уровень шума, предпочтительнее ременные передачи. В условиях повышенных нагрузок и агрессивной среды лучше использовать цепные передачи из стойких материалов. Также учитываются технологические и экономические аспекты — стоимость изготовления и ремонта, наличие запасных частей и сложность монтажа.

Какие материалы применяются для изготовления деталей зубчатых передач и почему?

Для зубчатых передач обычно выбирают сталь различных марок благодаря её высокой прочности, износостойкости и способности выдерживать большие нагрузки. Часто используют легированную и закалённую сталь, которая повышает твёрдость зубьев и сопротивление усталостным разрушениям. В некоторых случаях применяют бронзу или латунь для шестерен, работающих в условиях низкой скорости и высокой коррозионной активности, поскольку эти материалы обеспечивают хорошее трение и снижают износ сопряжённых деталей. Для легких механизмов или там, где важен низкий вес, используют пластиковые зубчатые колеса, но их ресурсы ограничены температурой и нагрузками.

В чем заключаются преимущества и ограничения цепных передач по сравнению с ременными?

Цепные передачи обладают большей прочностью и способностью передавать высокие крутящие моменты без проскальзывания, что делает их предпочтительными для тяжёлых и интенсивно нагруженных механизмов. Они не требуют точного натяжения, но нуждаются в регулярной смазке и обслуживании. Ременные передачи работают тише, имеют меньший вес и обеспечивают плавность хода, а также могут гасить вибрации, но при больших нагрузках ремни могут растягиваться и проскальзывать, что снижает точность передачи. Кроме того, ремни обычно требуют более частого обслуживания и проверки натяжения.