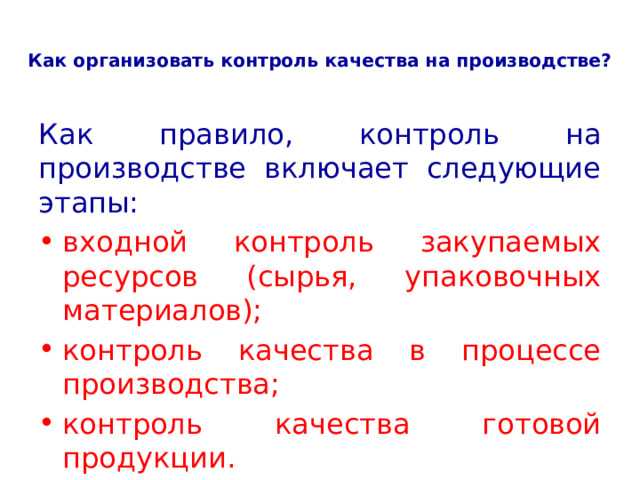

Контроль качества безопасности сырья и готовой продукции является обязательным этапом производственного процесса, направленным на предотвращение попадания вредных веществ и микробиологических загрязнений на рынок. Согласно нормативам, все партии сырья должны проходить лабораторный анализ на наличие пестицидов, тяжелых металлов и микробиологических индикаторов не реже одного раза на партию.

Для повышения эффективности контроля рекомендуется использовать стандартизированные методы отбора проб и тестирования, включая хроматографию и ПЦР-анализ для выявления патогенов. Внедрение систем мониторинга на каждом этапе – от приемки сырья до упаковки готовой продукции – позволяет оперативно выявлять отклонения и исключать некачественные партии из дальнейшего производства.

Рекомендуется устанавливать четкие критерии приемлемости показателей безопасности, соответствующие требованиям ГОСТ и международных стандартов ISO 22000. Комплексный подход включает не только лабораторный контроль, но и обучение персонала, регулярные аудиты и внедрение систем управления качеством, что снижает риски и повышает доверие потребителей.

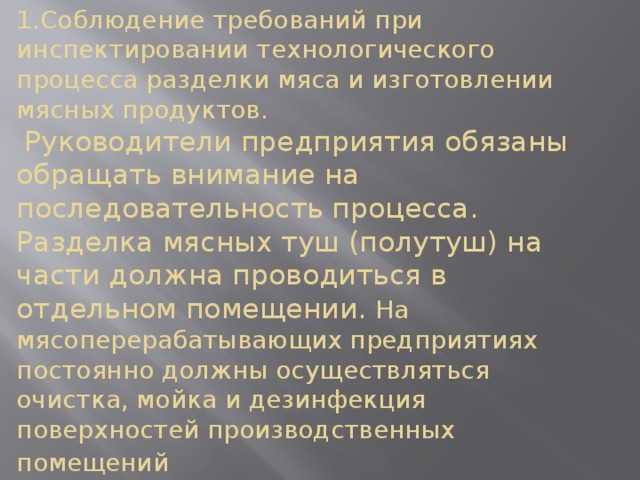

Методы проверки соответствия сырья санитарным нормам

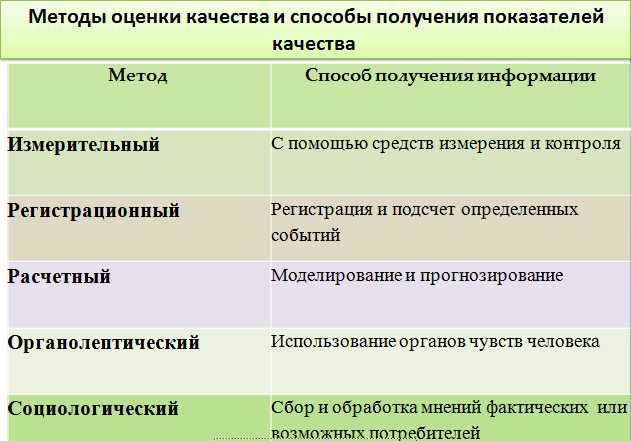

Первичный контроль сырья проводится путем микробиологического анализа, включающего определение общего микробного числа, выявление патогенных микроорганизмов (Salmonella, Listeria monocytogenes) и микотоксинов. Для пищевого сырья предельно допустимые значения общего микробного числа не должны превышать 1×105 КОЕ/г, а наличие патогенов полностью исключается.

Химический анализ включает проверку на остатки пестицидов, тяжелых металлов (свинец, кадмий, ртуть), а также контроль уровня нитратов и афлатоксинов. Например, содержание свинца в сырье не должно превышать 0,1 мг/кг, а афлатоксины не допускаются выше 20 мкг/кг.

Физические методы контроля включают анализ влажности, плотности и посторонних включений. Влажность сырья регламентируется стандартами и не должна способствовать развитию микроорганизмов; для овощей и фруктов оптимально не выше 85%.

Сенсорная оценка проводится экспертами для выявления изменений органолептических характеристик – запаха, цвета и текстуры, что может свидетельствовать о нарушениях условий хранения или транспортировки.

Обязательным этапом является проверка соответствия маркировки сырья требованиям санитарных норм, включая дату производства, срок годности, условия хранения и информацию о происхождении.

Для обеспечения надежности контроля рекомендуется использование сертифицированных лабораторий с аккредитацией ISO/IEC 17025 и регулярная калибровка используемого оборудования.

Организация лабораторных исследований сырья на наличие загрязнений

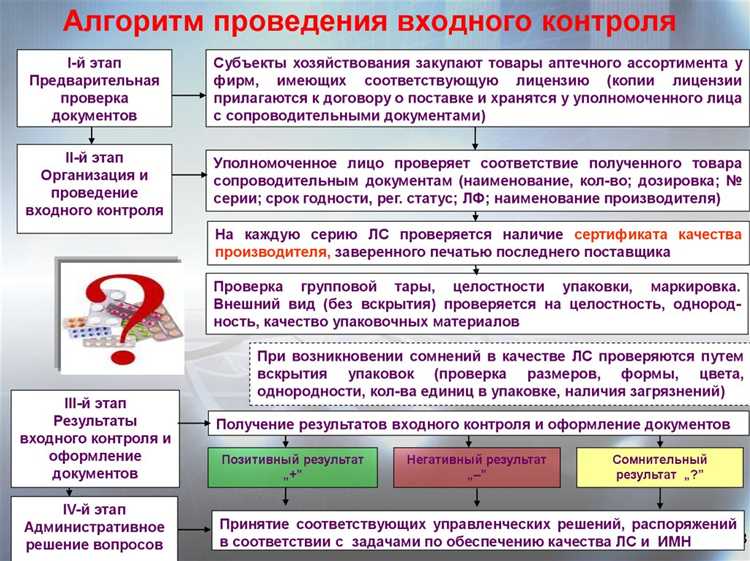

Отбор проб сырья проводится согласно нормативным документам, включая ГОСТ 2517-75 и методики, утвержденные в системе качества предприятия. Количество и объем проб зависят от партии сырья и класса риска загрязнений, минимальный размер пробы для анализа составляет не менее 500 г для сыпучих материалов и 250 мл для жидких.

Химический анализ загрязнений включает спектрофотометрические методы для определения пестицидов и тяжелых металлов. Контроль тяжелых металлов выполняется методом атомно-абсорбционной спектрометрии с предельными концентрациями, например, для свинца – 0,1 мг/кг, кадмия – 0,05 мг/кг.

Для микробиологических исследований применяют посевные методы на среды Плоскирева и Сабуро, с инкубацией при 37 °C в течение 24–48 часов. Определяют общий микробный фон, патогенные микроорганизмы (Salmonella, Listeria) и дрожжевые культуры, с нормами не более 10³ КОЕ/г.

Физические загрязнения выявляют с помощью рентгеновских дефектоскопов и металлодетекторов, которые настроены на обнаружение частиц размером от 1 мм. Периодичность проверки оборудования – не реже одного раза в смену.

Все лабораторные процедуры оформляются протоколами с указанием даты, метода исследования, результатов и Ф.И.О. исполнителя. Хранение проб осуществляется при температуре, обеспечивающей стабильность анализируемых параметров, обычно от 4 до 10 °C не более 24 часов.

При выявлении несоответствий проводят повторные анализы и расследование источника загрязнения с целью устранения причин и предупреждения повторных нарушений. Внедрение автоматизированных систем сбора и анализа данных сокращает время принятия решений и снижает вероятность ошибок.

Критерии оценки безопасности готовой продукции по микробиологическим показателям

Безопасность готовой продукции определяется по количественным и качественным микробиологическим нормам, установленным санитарными регламентами и техническими условиями. Основные показатели включают общее микробное число (ОМЧ), показатели содержания патогенных и условно-патогенных микроорганизмов, а также специфические тесты на наличие возбудителей инфекций.

ОМЧ не должен превышать допустимые пределы, которые варьируются в зависимости от типа продукции. Для молочных продуктов максимально допустимое значение составляет 1×105 КОЕ/г, для мясных изделий – 5×104 КОЕ/г, для готовых к употреблению овощей и фруктов – 1×104 КОЕ/г.

Контроль на наличие патогенов включает проверку на сальмонеллы, листерии и шигеллы. Отсутствие этих микроорганизмов в пробах массой 25 г является обязательным требованием безопасности.

Для оценки санитарного состояния и потенциальной опасности проводят тесты на общие колиформы и кишечную палочку. В готовой продукции их количество должно быть менее 10 КОЕ/г, что свидетельствует о надлежащей гигиене производства и отсутствии фекального загрязнения.

При выявлении превышения нормативов продукция подлежит немедленному изъятию с последующим расследованием причин, включая проверку сырья, технологического процесса и санитарного состояния оборудования.

Регулярное проведение микробиологических исследований с использованием стандартных методов посева и идентификации микроорганизмов обеспечивает мониторинг безопасности и позволяет своевременно принимать корректирующие меры.

Контроль химического состава готовой продукции в производственном процессе

Для обеспечения соответствия готовой продукции установленным стандартам и нормативам необходимо систематически контролировать её химический состав на всех этапах производства. Контроль включает анализ ключевых показателей, влияющих на качество, безопасность и функциональные свойства продукции.

- Выбор критических параметров состава: уровень влажности, содержание жиров, белков, углеводов, микро- и макроэлементов, а также наличие потенциально опасных примесей и посторонних химических веществ.

- Применение методов анализа, адаптированных под специфику продукции: спектрометрия, хроматография, титриметрия, масс-спектрометрия. Выбор метода определяется требуемой точностью, сроками и экономической эффективностью.

- Регулярный отбор проб с контрольных точек производственной линии для мониторинга стабильности состава. Частота отбора определяется производственной цикличностью и нормативными требованиями, но не реже одного раза в смену.

- Использование автоматизированных систем онлайн-контроля химического состава для своевременного выявления отклонений и корректировки технологических параметров без остановки процесса.

- Документирование результатов анализа и интеграция данных в систему управления качеством для оперативного анализа трендов и выявления причин отклонений.

- Обязательное проведение повторного анализа при выявлении несоответствий и принятие корректирующих мер, включая приостановку выпуска продукции и пересмотр технологической схемы.

Контроль химического состава позволяет минимизировать риски нарушения безопасности и качества, повысить эффективность производства и обеспечить стабильность характеристик готовой продукции.

Документирование и учет результатов контроля безопасности продукции

Результаты контроля безопасности продукции фиксируются в специальных журналах, протоколах и электронных базах данных, обеспечивающих оперативный доступ и систематизацию информации. Документирование должно включать дату, номер партии, наименование продукции, показатели контроля с точными значениями, а также данные о методах испытаний и оборудовании.

Каждый протокол должен содержать информацию об исполнителе контроля, лабораторных условиях и используемых нормативных документах. Обязательным является регистрация отклонений от установленных нормативов с подробным описанием выявленных несоответствий и принятых корректирующих мер.

Для оптимизации учета применяются программные решения, позволяющие автоматизировать ввод данных, формирование отчетов и ведение истории проверок. Такие системы обеспечивают контроль сроков проведения повторных испытаний и позволяют отслеживать тенденции по качеству продукции на постоянной основе.

Все документы подлежат архивированию не менее 3 лет с момента проведения контроля, что соответствует требованиям государственных стандартов и позволяет обеспечить прослеживаемость в случае проведения аудитов или расследований.

Организация внутреннего контроля качества должна предусматривать регулярную сверку документации с фактическими результатами, а также проведение внутренних и внешних проверок достоверности учета. Рекомендуется внедрение электронного документооборота с цифровой подписью для повышения надежности и защиты данных.

Роль поставщиков в обеспечении безопасности сырья

Для минимизации рисков внедряют процедуры аудита поставщиков, которые охватывают проверку производственных условий, санитарных практик и систем контроля качества на стороне поставщика. Результаты аудита фиксируются и учитываются при формировании базы надежных контрагентов.

Важным этапом является согласование требований по безопасности сырья в договорных условиях, включая обязательства по своевременному предоставлению результатов тестирования и уведомлению о любых отклонениях от норм. Внедрение системы отслеживания партий сырья позволяет оперативно выявлять и изымать проблемные партии.

Рекомендуется использование выборочного контроля каждой партии сырья по ключевым показателям безопасности, с применением стандартизированных методов испытаний. Это позволяет контролировать поступающие материалы и предотвращать попадание опасных компонентов в производственный цикл.

Поддержание тесного взаимодействия с поставщиками способствует быстрому обмену информацией и оперативному решению выявленных проблем, что снижает вероятность нарушения безопасности продукции на ранних этапах.

Меры реагирования при выявлении несоответствий в сырье и продукции

При обнаружении несоответствий в сырье или готовой продукции необходимо незамедлительно инициировать процедуру изоляции и предотвращения дальнейшего использования или отгрузки дефектного материала.

- Изоляция партий с несоответствиями для исключения смешивания с качественной продукцией.

- Проведение повторных испытаний и анализов для подтверждения или опровержения выявленных отклонений.

- Документирование результатов контроля и фиксация причин несоответствий с указанием ответственных лиц и времени выявления.

Дальнейшие действия зависят от характера и степени отклонения:

- Незначительные отклонения – допускается корректирующая обработка, утилизация отдельных компонентов или переработка, если это не ухудшает безопасность и качество продукции.

- Критические несоответствия – полная изоляция партии с обязательной утилизацией или возвратом поставщику.

Одновременно проводится анализ причины возникновения несоответствий для предотвращения повторных случаев. Рекомендуется внедрение корректирующих и предупреждающих действий (CAPA), включая:

- Пересмотр требований к поставщикам и усиление контроля входящего сырья.

- Оптимизацию технологических процессов для снижения риска дефектов.

- Повышение квалификации персонала, ответственного за контроль качества.

Все мероприятия фиксируются в системе управления качеством с обязательным последующим мониторингом эффективности проведённых мер.

Вопрос-ответ:

Какие методы контроля применяются для оценки безопасности сырья на производстве?

Для оценки безопасности сырья используют физико-химические, микробиологические и органолептические методы. Физико-химические включают определение содержания токсичных веществ, пестицидов и тяжелых металлов. Микробиологический анализ выявляет патогенные микроорганизмы и общее микробное загрязнение. Органолептические методы основаны на оценке цвета, запаха, вкуса и консистенции сырья для выявления видимых дефектов и признаков порчи. Контроль проводится выборочно по утвержденным программам и нормативам, а результаты фиксируются для отслеживания качества.

Каковы основные этапы контроля безопасности готовой продукции перед выпуском на рынок?

Контроль безопасности готовой продукции состоит из нескольких этапов: проверка соответствия физико-химическим нормам, микробиологический анализ на наличие патогенов и санитарно-гигиеническая оценка. Также проводится анализ на содержание вредных добавок и аллергенов. Результаты сравниваются с нормативными документами. При обнаружении отклонений продукция изымается или дорабатывается. Важна документальная фиксация каждого этапа контроля, чтобы гарантировать прослеживаемость и ответственность.

Какие действия предпринимаются при выявлении несоответствий в сырье или готовой продукции?

При обнаружении несоответствий продукция или сырье блокируются и маркируются как не соответствующие стандартам. Проводится дополнительное исследование для уточнения характера дефекта. В зависимости от результатов принимается решение: возврат поставщику, утилизация, переработка или корректировка производственного процесса. Также анализируются причины отклонений для предотвращения повторения, и обновляются контрольные процедуры. Все действия фиксируются в соответствующих отчетах.

Какие требования предъявляются к документации по контролю качества безопасности?

Документация должна содержать точные данные о результатах анализов, методиках испытаний, датах и лицах, проводивших контроль. Важно сохранять протоколы и сертификаты соответствия, которые позволяют отслеживать качество на всех этапах производства. Документы должны быть структурированы и доступны для проверки как внутренними аудиторами, так и контролирующими органами. Хранение информации должно соответствовать установленным срокам, а обновление процедур — регламентироваться внутренними стандартами.

Каким образом выбор поставщиков влияет на безопасность сырья и продукции?

Выбор поставщиков напрямую влияет на качество и безопасность сырья. При отборе учитывают надежность, наличие сертификатов соответствия, репутацию на рынке и соблюдение санитарных норм. Регулярно проводятся аудиты и контрольные проверки поставляемой продукции. Долгосрочное сотрудничество с проверенными поставщиками снижает риск поступления небезопасного сырья, что в конечном итоге повышает стабильность качества готовой продукции. Контракты часто включают требования по контролю и ответственности за нарушения.

Какие основные методы контроля используются для проверки безопасности сырья и готовой продукции?

Контроль безопасности сырья и готовой продукции осуществляется с помощью комплексного набора методов, включающих физико-химические, микробиологические и органолептические исследования. Физико-химические методы позволяют определить состав, содержание вредных веществ и наличие примесей. Микробиологические тесты направлены на выявление патогенных и сапрофитных микроорганизмов, способных вызвать порчу или опасность для здоровья. Кроме того, важным этапом является визуальный и органолептический осмотр, оценивающий внешний вид, запах и вкус продукции. Каждый из этих методов применяется на разных стадиях производства и поставки для своевременного выявления отклонений и недопущения попадания небезопасных материалов в производство или на рынок.