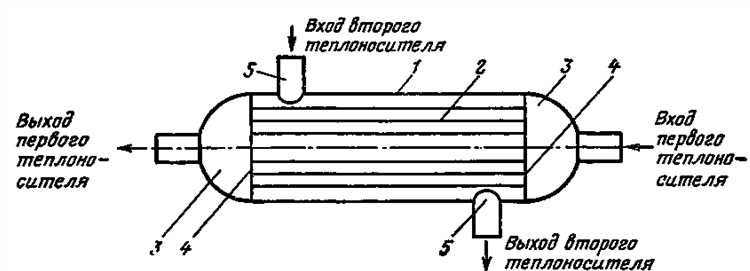

Парогенераторные и водонагревательные установки должны оснащаться оборудованием, отвечающим нормативам безопасности и технологическим параметрам, обеспечивающим стабильную работу. Ключевыми элементами являются теплообменники с допустимым рабочим давлением не ниже 1,6 МПа, устойчивые к коррозии и гидроударам. Материалы изготовления должны соответствовать ГОСТам и иметь подтвержденную термостойкость не менее 150°C.

Обязательное требование – установка автоматических систем контроля температуры и давления с точностью измерения не хуже ±0,5%. Контролирующее оборудование должно обеспечивать аварийное отключение при превышении заданных параметров для предотвращения аварийных ситуаций. Кроме того, установка должна включать средства диагностики состояния теплообменников и резервные запорные клапаны, рассчитанные на рабочее давление не менее 2 МПа.

Электропитание и автоматика парогенераторов должны соответствовать категории IP54 и выше, обеспечивая защиту от влаги и пыли. Для водонагревательных установок обязательна интеграция систем предотвращения обратного тока и защиты от сухого хода. Монтаж оборудования следует выполнять с учетом требований по минимальному расстоянию между элементами для обеспечения нормального технического обслуживания и безопасности персонала.

Технические нормы безопасности для парогенераторных систем

Парогенераторные установки должны эксплуатироваться при максимально допустимом рабочем давлении, не превышающем параметры, указанные в технической документации производителя. Для типовых бытовых и промышленных парогенераторов максимальное давление не должно превышать 1,6 МПа (16 бар), при этом обязательна установка предохранительных клапанов с настройкой на сброс давления на 10-15% ниже максимального.

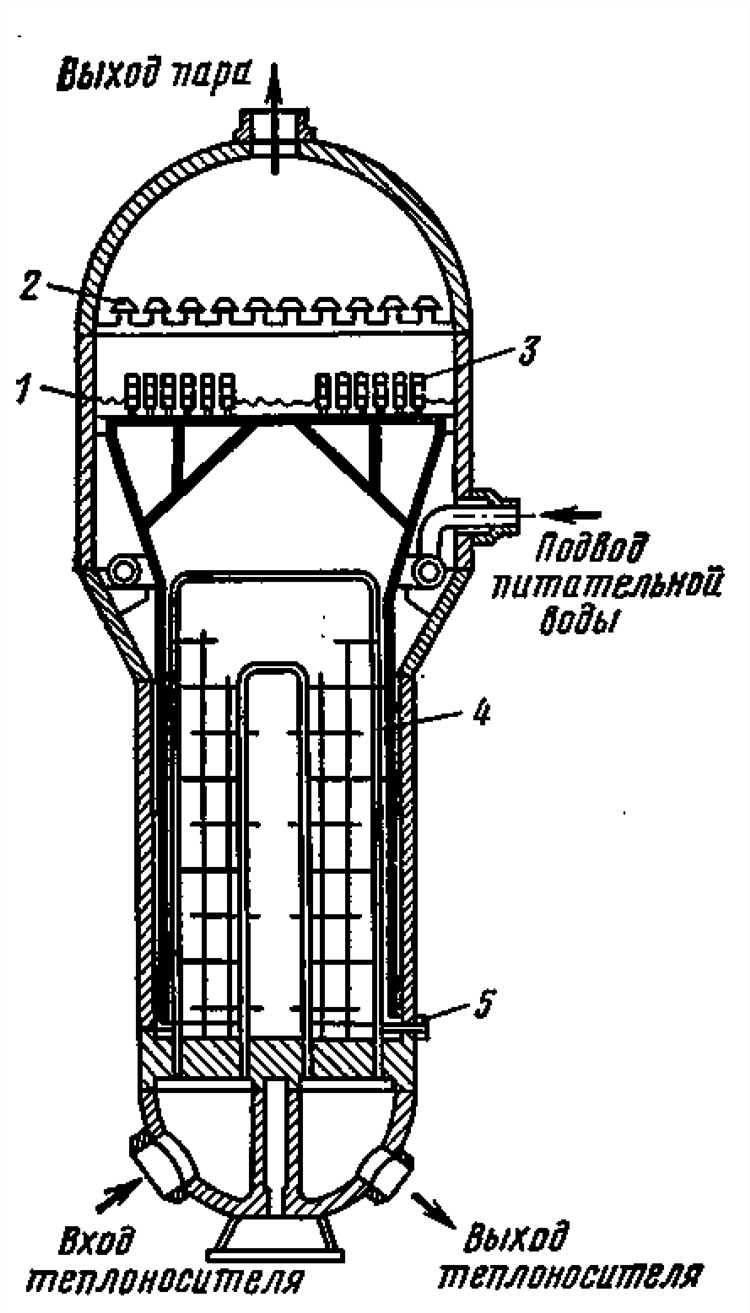

Все компоненты парогенератора, включая котловой корпус, трубопроводы и соединения, должны соответствовать требованиям ГОСТ 23056-78 и быть выполнены из коррозионно-устойчивых материалов с контролируемой толщиной стенок. Регулярный контроль толщины и состояния металла проводится не реже одного раза в год с использованием ультразвуковой дефектоскопии.

Обязательна установка автоматических систем контроля температуры и давления с аварийной сигнализацией и автоматическим отключением подачи топлива или электроэнергии при выходе параметров за допустимые пределы. Диапазон рабочих температур пара обычно варьируется от 120°C до 180°C в зависимости от конструкции и назначения установки.

Для предотвращения гидроударов рекомендуется использовать системы постепенного наполнения котла водой, обеспечивающие плавное повышение давления и температуры. Установки должны быть оснащены аварийным выпускным клапаном с пропускной способностью, обеспечивающей сброс избыточного давления за не более чем 10 секунд.

Периодические испытания безопасности, включая проверку герметичности и работоспособности предохранительных устройств, должны проводиться не реже одного раза в полугодие с обязательной регистрацией результатов в техническом журнале.

Важным требованием является обязательное наличие заземления и защиты от перенапряжений для электрооборудования, а также соблюдение норм электробезопасности по ГОСТ 12.2.007.0-75. Устройства должны иметь маркировку и сертификаты соответствия, подтверждающие безопасность эксплуатации.

Обязательные элементы контроля и автоматизации в водонагревателях

Контроль давления воды реализуется через встроенные манометры и реле давления, обеспечивающие автоматическое отключение нагрева при превышении допустимых значений, установленных нормативами (обычно 6–10 бар). Это предотвращает повреждение корпуса и трубопроводов.

Автоматическое управление подачей воды осуществляется с помощью электромагнитных клапанов, которые открываются и закрываются при достижении заданного уровня в баке или при остановке подачи электричества. Это исключает возможность работы нагревателя без наполнения водой.

Системы аварийного отключения включают температурные и предельные термостаты, срабатывающие при превышении критических значений (обычно 90–95 °C), и обеспечивающие немедленное отключение электронагревательных элементов. Дополнительно обязательны устройства защиты от сухого хода.

Автоматизация включает программируемые логические контроллеры (ПЛК) или микропроцессорные модули, позволяющие реализовать многоступенчатый контроль режимов работы, диагностику неисправностей и интеграцию с системами диспетчеризации. Минимальный функционал – автоматическое включение/выключение, защита по температуре и давлению, индикация состояния.

Необходима реализация системы сигнализации, информирующей о выходе параметров за установленные пределы, с возможностью дистанционного оповещения оператора. Рекомендуется использование как визуальных, так и звуковых индикаторов.

Все элементы контроля и автоматики должны иметь защиту от воздействия влаги, пыли и вибраций, соответствовать степени защиты IP54 и выше, а также обеспечивать безопасность при аварийных ситуациях согласно требованиям технических регламентов.

Материалы и коррозионная стойкость комплектующих установок

Для элементов, контактирующих с конденсатом и водой, допустимо применение меди и ее сплавов с добавками, снижающими коррозионное разрушение. В случаях эксплуатации с повышенным содержанием солей или химически активных веществ рекомендуется использовать специальные полимерные покрытия и внутренние вкладыши из PTFE или керамики.

Уплотнительные материалы должны иметь стойкость к температурным и химическим воздействиям – чаще всего применяются фторкаучуки (FKM) или силиконы, допускающие эксплуатацию при температурах до 250 °C без деградации.

Для обеспечения долговечности электродных и сенсорных элементов применяются сплавы на основе никеля и хрома с пассивирующим слоем, препятствующим электрохимической коррозии. Соединения и крепеж выполняются из нержавеющей стали класса не ниже A2, чтобы избежать гальванической коррозии при контакте разных металлов.

Особое внимание уделяется обработке поверхностей: все контактные детали должны проходить пассивацию или иные защитные процессы, исключающие образование ржавчины и микротрещин. Важно контролировать качество сварных соединений, так как именно там чаще всего возникает коррозионное повреждение.

Требования к монтажу и герметичности парогенераторов

Монтаж парогенераторов должен выполняться с учетом точного соблюдения проектной документации и технических условий производителя оборудования. Непосредственное размещение должно обеспечивать устойчивость, минимизировать вибрации и исключать деформации корпуса.

- Основание для установки парогенератора должно быть ровным, прочным и способным выдерживать вес оборудования с учетом заполнения рабочими средами.

- При монтаже необходимо использовать специализированные уплотнительные материалы, соответствующие рабочим температурам и давлению.

- Все соединения трубопроводов и фланцев должны обеспечивать плотное прилегание без перекосов и механических напряжений.

- Запрещается применение уплотнителей и прокладок, не сертифицированных для паровых систем.

Герметичность парогенератора контролируется на всех стадиях монтажа и в процессе эксплуатации с использованием следующих методов:

- Визуальный осмотр всех стыков и соединений на предмет подтеков и коррозии.

- Испытание на гидро- или пневмо-герметичность с давлением, превышающим рабочее не менее чем на 10–15%.

- Использование манометров и средств контроля давления для своевременного выявления утечек.

- Регулярная проверка уплотнений и замена изношенных элементов по регламенту.

Особое внимание уделяется уплотнению патрубков, манометров и предохранительных клапанов, так как именно здесь чаще всего происходят утечки. Все уплотнительные материалы должны сохранять эластичность и химическую стойкость при воздействии паровой среды и температур до 250 °C.

- Монтаж фланцев производится с применением равномерного момента затяжки болтов согласно техническим нормам, чтобы избежать деформации уплотнительных поверхностей.

- При использовании резьбовых соединений применяются специальные пасты или ленты, рассчитанные на паровые условия эксплуатации.

Системы защиты от перегрева и избыточного давления

Для контроля температуры используются термостаты и датчики температуры с автоматическим отключением нагревательного элемента при превышении заданного порога. Рекомендуется установка двойной системы контроля – основного и резервного датчика с независимыми цепями управления, что исключает риск отказа и аварийных ситуаций.

Важным требованием является регулярная проверка и калибровка предохранительных клапанов и термостатов не реже одного раза в год, а также проведение испытаний сброса давления с фиксированием результатов. Используемые клапаны должны иметь сертификаты соответствия и выдерживать эксплуатацию в условиях агрессивных сред, если такие присутствуют.

Дополнительно вводятся системы аварийного отключения питания при выявлении аномально высокого давления или температуры. Такие системы должны быть связаны с сигнализацией и обеспечивать мгновенное прекращение работы оборудования без риска повреждения компонентов.

Все элементы системы защиты монтируются с учетом минимизации гидравлических потерь и обеспечения быстрого реагирования на превышение параметров, что повышает общую безопасность эксплуатации парогенераторных и водонагревательных установок.

Требования к техническому обслуживанию и проверке оборудования

Техническое обслуживание парогенераторных и водонагревательных установок должно проводиться не реже одного раза в три месяца с обязательной проверкой ключевых параметров работы. Необходимо контролировать состояние уплотнений, соединений и арматуры на предмет утечек и коррозии.

Перед началом эксплуатации следует выполнять визуальный осмотр корпуса и внутренних элементов на наличие деформаций, трещин и других дефектов. Важно проверять исправность предохранительных клапанов и сигнализирующих устройств.

При каждом обслуживании необходимо измерять давление и температуру в рабочих камерах и сравнивать с установленными нормами. Отклонения более чем на 10% требуют немедленного вмешательства и ремонта.

Обязательной является проверка системы автоматического управления и защиты: корректность срабатывания датчиков, состояния электрических цепей и клемм. Несоблюдение требований приводит к нарушению безопасности и повышенному износу оборудования.

Регламентированная замена фильтров и очистка теплообменников проводится согласно рекомендациям производителя, но не реже чем раз в 6 месяцев. Использование некачественной воды допускается только при установке дополнительных систем очистки и умягчения.

Документирование всех операций технического обслуживания ведется в журнале с указанием даты, исполнителя и обнаруженных замечаний. Это обеспечивает прослеживаемость и возможность анализа состояния оборудования.

Периодическая проверка изоляции электропроводки и целостности заземляющих устройств предотвращает аварийные ситуации. Все ремонтные работы должны выполняться только квалифицированным персоналом с соблюдением требований безопасности.

Вопрос-ответ:

Какие требования предъявляются к материалам, из которых изготавливается оборудование парогенераторных и водонагревательных установок?

Материалы должны обладать высокой стойкостью к воздействию температуры, давления и коррозии. Чаще всего применяются специальные виды стали, обладающие необходимой прочностью и долговечностью. Запрещается использовать металлы, которые при нагревании выделяют вредные вещества или быстро разрушаются под действием пара и горячей воды.

Какова должна быть система безопасности у парогенераторных установок?

Оборудование обязано иметь автоматические клапаны сброса избыточного давления, датчики контроля температуры и давления, а также аварийные выключатели. Эти элементы предотвращают риск аварий, связанных с перегревом или избыточным давлением в системе. Регулярная проверка исправности таких устройств должна проводиться в соответствии с установленными регламентами.

Какие нормы по монтажу и размещению оборудования необходимо соблюдать?

Установки должны располагаться на устойчивом основании с доступом для обслуживания. При монтаже нужно соблюдать минимальные расстояния до стен и других устройств, чтобы обеспечить вентиляцию и безопасность при эксплуатации. Электрические и трубопроводные соединения обязаны соответствовать техническим стандартам и быть надежно изолированы.

Какие параметры должны контролироваться при эксплуатации водонагревательных установок?

Регулярно контролируются температура нагрева, давление в системе и состояние защитных устройств. Важно следить за качеством воды, так как жесткая вода ускоряет образование накипи, что снижает срок службы оборудования. При обнаружении отклонений необходимо проводить техническое обслуживание и регулировку.

Какие требования предъявляются к техническому обслуживанию оборудования парогенераторных и водонагревательных установок?

Обслуживание должно включать плановую проверку состояния узлов и элементов, очистку от накипи и загрязнений, проверку работы систем безопасности. Все операции должны фиксироваться в технической документации. Несвоевременное обслуживание может привести к снижению производительности и повышенной опасности эксплуатации.

Какие основные требования предъявляются к материалам и конструкции парогенераторных установок?

Материалы должны обладать устойчивостью к высоким температурам и давлению, а также коррозионной стойкостью. Конструкция оборудования должна обеспечивать надежное герметичное соединение всех узлов, предотвращать утечки и выдерживать постоянные циклы нагрева и охлаждения без деформаций. Кроме того, важна доступность для осмотра и ремонта без необходимости демонтажа крупных элементов.

Какие меры безопасности необходимо соблюдать при эксплуатации водонагревательных установок?

Необходимо обеспечить исправность предохранительных клапанов и контроль давления в системе. Следует регулярно проводить проверки герметичности трубопроводов и соединений, контролировать температуру нагрева, чтобы не превышать установленные параметры, и предотвращать перегрев. Также важно соблюдать правила подключения к электрическим или топливным источникам с использованием сертифицированного оборудования и защитных устройств.