Покрытие электрода определяет его сварочно-технологические характеристики, включая стабильность горения дуги, состав шлака и степень защиты расплавленного металла. При аттестации сварщик должен знать различия между основными видами покрытий, так как от правильного выбора зависит качество сварного соединения.

Рутиловое покрытие характеризуется удобством работы во всех пространственных положениях, легким удалением шлака и низким разбрызгиванием металла. Такие электроды применяют при монтаже конструкций, где требуется высокая производительность и эстетичный шов без последующей обработки.

Основное покрытие содержит карбонаты и фториды кальция, обеспечивает низкое содержание водорода в шве и высокую ударную вязкость при отрицательных температурах. Сварщики используют их для ответственных конструкций, сосудов высокого давления и магистральных трубопроводов, где недопустимы трещины и поры.

Целлюлозное покрытие обеспечивает глубокое проплавление и высокую скорость сварки вертикальных и потолочных швов. Электроды с таким покрытием применяются при сварке трубопроводов и монтажных работах на высоте, когда необходима максимальная производительность без предварительной разделки кромок.

При подготовке к аттестации сварщику рекомендуется изучить состав и назначение каждого типа покрытия, чтобы выбирать электроды исходя из требований проектной документации, характеристик свариваемой стали и условий эксплуатации конструкций.

Особенности электродов с рутиловым покрытием для аттестации

Рутиловые электроды характеризуются высоким содержанием диоксида титана, что обеспечивает стабильное горение дуги и улучшенную формуемость шва. Для аттестации сварщиков их используют при сварке конструкционных углеродистых и низколегированных сталей толщиной до 12 мм.

Преимущества рутиловых электродов включают низкое разбрызгивание, лёгкое отделение шлака и ровный внешний вид шва. Эти параметры существенно влияют на качество экзаменационных сварных соединений и ускоряют процесс проверки.

Рутиловые электроды применимы во всех пространственных положениях, за исключением вертикального сверху вниз, где предпочтительнее другие типы покрытий. Для аттестации важно поддерживать ток в диапазоне 90–140 А в зависимости от диаметра электрода (3,2–4,0 мм) и соблюдать правильный угол наклона для равномерного проплавления кромок.

Контроль длины дуги и скорости перемещения электрода снижает риск образования пор и шлаковых включений, что критично при сдаче экзамена по НАКС. Использование рутиловых электродов позволяет добиться высоких показателей по механическим характеристикам и внешнему виду сварного шва.

Когда требуется аттестация на основные электроды

Аттестация сварщика на основные электроды обязательна при выполнении сварочных работ, где применяются рутиловые, основного и целлюлозного типов покрытий. В первую очередь это касается профессионалов, работающих с конструкционными сталями и ответственными металлоконструкциями, требующими повышенного контроля качества сварных швов.

Обязательность аттестации возникает при выполнении сварки по нормативным документам, таким как ГОСТ, СП и технические регламенты, которые регламентируют допуск сварщиков к определённым видам покрытий. Например, для электродов с основным покрытием аттестация обязательна для сварки толстостенных конструкций, трубопроводов и сосудов, работающих под давлением.

Аттестация проводится при смене типа покрытия электродов, если сварщик ранее имел допуск к другим видам. Это связано с различиями в технологии сварки, параметрах тока и требованиях к подготовке шва.

Также необходимо подтверждать квалификацию при переходе на сварку новых марок сталей или при работе в условиях повышенных требований к механическим свойствам сварных соединений.

Рекомендуется периодическая переаттестация (обычно раз в 2-3 года) для поддержания допуска к работе с основными электродами, что обеспечивает соблюдение стандартов качества и безопасности.

Применение электродов с кислым покрытием при аттестации

Электроды с кислым покрытием применяются в процессе аттестации сварщиков для подтверждения навыков сварки конструкционных сталей, преимущественно углеродистых и низколегированных марок. Такие электроды обеспечивают стабильный дуговой процесс и минимальное разбрызгивание металла при сварке.

Основные характеристики кислых электродов, учитываемые при аттестации:

- Содержание оксидов железа и марганца в покрытии способствует формированию плотного шлакового слоя с хорошей адгезией и защитой металла от кислорода и азота;

- Обеспечение высокой механической прочности сварного шва, что проверяется при проведении контрольных испытаний;

- Хорошая устойчивость к трещинообразованию в зоне термического влияния;

- Требования к режиму сварки: электроды требуют строгого соблюдения амперного диапазона и угла наклона для предотвращения пористости.

Рекомендации по применению кислых электродов при аттестации сварщика:

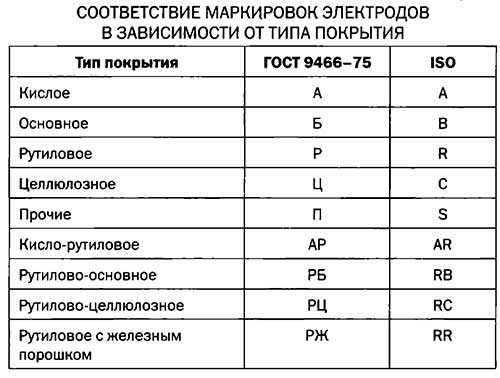

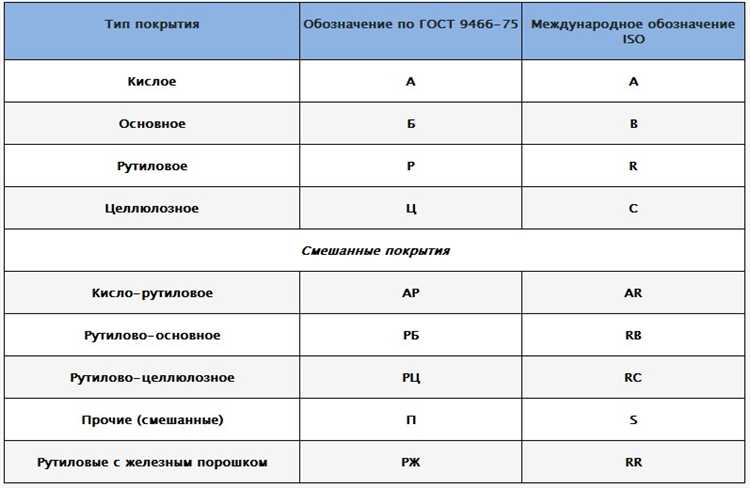

- Использовать электроды с маркировкой, соответствующей нормативным требованиям ГОСТ или международных стандартов, обеспечивающих однородность покрытия;

- Перед началом аттестации проверять целостность и влажность покрытия, так как кислые электроды чувствительны к увлажнению, что влияет на качество шва;

- Контролировать параметры сварки – ток и скорость подачи электрода – чтобы исключить дефекты, характерные для кислых покрытий, такие как пористость и непровар;

- В рамках аттестационного задания предусмотреть сварку в различных пространственных положениях, так как кислые электроды обеспечивают стабильность дуги, но требуют от сварщика точности;

- Обратить внимание на тщательную очистку шва после сварки для удаления шлака, что важно при оценке качества выполненной работы.

Использование кислых электродов при аттестации позволяет объективно оценить мастерство сварщика в работе с традиционными покрытиями и подтверждает способность выполнять сварочные работы на ответственных объектах с гарантией прочности и надежности швов.

Допуск сварщика к сварке электродами с основным покрытием

Для допуска сварщика к работе с электродами с основным покрытием обязательна успешная аттестация по соответствующей группе сварочных работ. В экзаменационных образцах проверяются параметры шва: отсутствие пор, трещин, горячих и холодных трещин, равномерное проплавление металла.

Ключевые требования включают навыки обеспечения стабильной дуги и соблюдения рекомендуемых режимов сварки, которые зависят от марки электрода и толщины свариваемых деталей. Недопустимы отклонения от параметров тока и скорости сварки, так как они влияют на качество шва и структуру металла.

Использование электродов с основным покрытием требует умения работать с активными газами и соблюдения правил подготовки к сварке, включая очистку кромок и поддержание низкой влажности электродов. Перед аттестацией сварщик должен иметь опыт работы с этим типом покрытия, подтверждённый производственной практикой или учебной документацией.

Контроль качества включает визуальный осмотр и неразрушающий контроль сварных соединений согласно нормативам, утверждённым в стандартах, таких как ГОСТ 9467-75 и ГОСТ 5264-80. Без положительных результатов испытаний допуск не предоставляется.

Рекомендуется регулярное обновление квалификации и повторная аттестация не реже одного раза в два года, особенно при изменении технологических условий или типа используемых электродов. Это гарантирует сохранение профессионального уровня и высокое качество сварочных работ.

Испытания при аттестации на электроды с целлюлозным покрытием

Аттестация сварщика на работу с электродами, покрытыми целлюлозой, требует проведения специфических испытаний, учитывающих особенности данного типа покрытия. Целлюлозные электроды обеспечивают высокую глубину проплавления и хорошую металлообразующую способность, поэтому контроль качества сварных соединений особенно важен.

Ключевыми испытаниями являются механические испытания на образцах, выполненных в условиях, максимально приближенных к рабочим. Основные параметры включают:

| Вид испытания | Требования | Цель |

|---|---|---|

| Испытание на растяжение | Прочность шва должна соответствовать нормативам для базового металла и покрытия | Определение предела прочности сварного соединения |

| Испытание на изгиб | Образцы изгибаются без появления трещин и расслоений | Проверка пластичности и отсутствия дефектов |

| Ударные испытания (шарлотт) | Температура испытаний соответствует рабочим условиям; энергия удара не должна быть ниже норм | Оценка ударной вязкости и стойкости к хрупким разрушениям |

| Визуальный и рентгеновский контроль | Отсутствие трещин, пор, шлаковых включений | Обнаружение поверхностных и внутренних дефектов |

Испытания проводят на образцах с выполненными стыковыми и угловыми соединениями. Особое внимание уделяется контролю качества корня шва, поскольку целлюлозное покрытие способствует глубокому проплавлению.

Рекомендуется также проверять технологическую устойчивость сварщика к соблюдению режима сварки, так как отклонения в силе тока или скорости подачи электрода существенно влияют на качество шва при целлюлозном покрытии.

Только при положительных результатах всех видов испытаний сварщик получает допуск к сварке с целлюлозными электродами, что подтверждает его квалификацию в сложных условиях сварочных работ.

Ограничения при работе с электродами с смешанным покрытием

Электроды с смешанным покрытием сочетают свойства нескольких типов покрытий, что предъявляет особые требования к режимам сварки. Максимальная допустимая сила тока для таких электродов обычно ниже, чем для чисто рутиловых или основных, и не должна превышать указанных в технической документации значений, чтобы избежать дефектов шва.

Температурный режим преднагрева и межслойного подогрева критичен: при недостаточном подогреве возрастает риск появления трещин из-за неоднородности структуры покрытия. Для сталей с высоким содержанием углерода рекомендуется поддерживать минимальный преднагрев от 100 до 150 °C.

Сварка электродами с смешанным покрытием требует строго контролировать скорость сварочного процесса – слишком высокая скорость ухудшает качество шва из-за недостаточного формирования металлургического соединения, а низкая скорость способствует увеличению пористости.

Использование данных электродов ограничено в условиях повышенной влажности. Перед сваркой необходимо тщательно просушивать электроды при температуре 100–120 °C в течение 1–2 часов для исключения гидратации покрытия и предотвращения пористости и непроваров.

Рекомендуется применять электроды с смешанным покрытием только на тех марках сталей, для которых их тип покрытия сертифицирован, с учетом требований к механическим свойствам и стойкости к коррозии. Нарушение данных условий ведёт к отказу в прохождении аттестации сварщика.

Вопрос-ответ:

Какие основные типы покрытий электродов используются при аттестации сварщиков?

При аттестации сварщиков чаще всего рассматриваются электроды с основным, рутиловым, целлюлозным и кислым покрытиями. Основное покрытие обеспечивает высокую прочность сварного шва и применяется для сварки ответственных конструкций. Рутиловое покрытие облегчает процесс сварки благодаря стабильной дуге и минимальному разбрызгиванию. Целлюлозные электроды подходят для вертикальной и потолочной сварки, обеспечивая глубокое проплавление. Кислое покрытие используется для соединений с определёнными требованиями по качеству и химическому составу шва.

Как тип покрытия влияет на выбор электрода для конкретной задачи?

Тип покрытия определяет свойства сварочного шва и особенности процесса сварки. Например, рутиловые электроды позволяют легко поддерживать стабильную дугу и получать гладкий шов, что удобно при автоматической или полуавтоматической сварке. Основные электроды создают более прочные и износостойкие соединения, но требуют строгого соблюдения режима сварки и подготовки поверхности. Целлюлозные покрытия дают хорошее проникновение, что важно при сварке толстых деталей в сложных положениях. Выбор зависит от металла, толщины, положения сварки и требований к качеству шва.

Какие ограничения существуют при работе с электродами с основным покрытием во время аттестации?

При использовании электродов с основным покрытием требуется тщательная подготовка поверхности, так как загрязнения могут вызвать дефекты шва. Температурный режим сварки должен строго соблюдаться, иначе возможны трещины. Кроме того, электроды с таким покрытием требуют соблюдения условий хранения, чтобы избежать попадания влаги, что негативно сказывается на качестве сварки. На аттестации проверяется умение сварщика поддерживать стабильные параметры процесса и соблюдать технологию.

В чем отличие целлюлозного покрытия от рутилового в контексте аттестации сварщика?

Целлюлозные электроды выделяются сильным газовыделением и глубоким проплавлением, что облегчает сварку в неудобных положениях, например, вертикально вниз. При этом шов получается более пористым и требует тщательной проверки на дефекты. Рутиловые электроды дают более гладкую поверхность шва и менее разбрызгиваются, что упрощает контроль качества и делает процесс сварки более управляемым. Для аттестации важно уметь работать с особенностями каждого типа покрытия и знать их влияние на характеристики сварного соединения.

Какие испытания проходят сварщики при аттестации на работу с разными типами покрытий электродов?

Испытания включают выполнение сварных соединений в различных позициях и с разными режимами сварки с использованием определённых типов электродов. После сварки проводят визуальный контроль и неразрушающий контроль (например, ультразвуковой или рентгеновский), чтобы выявить возможные дефекты. Также проверяется механическая прочность образцов, их сопротивляемость нагрузкам. Сварщик должен продемонстрировать способность адаптировать параметры и выполнять сварку качественно для каждого вида покрытия, на который проводится аттестация.

Какие существуют основные типы покрытий электродов, используемых для аттестации сварщиков, и чем они отличаются по назначению?

Существуют несколько основных видов покрытий электродов, применяемых при аттестации сварщиков, которые различаются по составу и области применения. Кислые покрытия обеспечивают стабильное горение дуги и используются для сварки конструкционных сталей с нормальными требованиями к прочности. Рутиловые покрытия дают удобный поджиг и гладкий шов, подходят для сварки тонких и средних по толщине металлов. Основные покрытия содержат компоненты, улучшающие механические свойства шва и повышающие стойкость к трещинам, применяются при сварке ответственных конструкций и толстых металлов. Целлюлозные покрытия активизируют горение дуги и способствуют глубокому проплавлению, востребованы в условиях вертикальной и потолочной сварки. Каждый вид покрытия выбирается с учетом требований к сварному соединению и условий выполнения работ.