Тормозные башмаки являются ключевыми элементами тормозной системы железнодорожного подвижного состава, обеспечивающими надежное замедление и остановку вагонов. Любые отклонения от технически допустимого состояния этих компонентов могут привести к существенным рискам для безопасности движения. Именно поэтому определён перечень неисправностей, при наличии которых эксплуатация тормозных башмаков категорически запрещается.

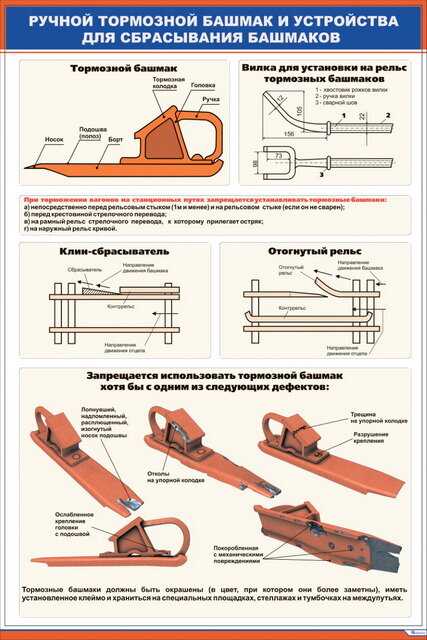

К числу таких неисправностей относятся: наличие трещин или сколов на тормозной поверхности, износ башмака до предельно допустимых размеров, нарушение крепления накладок, а также расслоение или отслаивание фрикционного материала. Любая из этих дефектов напрямую снижает эффективность торможения и может спровоцировать повреждение колёсной пары или отклонение от нормального режима торможения.

Особое внимание должно уделяться своевременной диагностике состояния башмаков при техническом обслуживании. При обнаружении износа свыше 5 мм от заводского профиля, башмак подлежит немедленной замене. Также недопустимо наличие масляных загрязнений или следов перегрева – такие признаки свидетельствуют о некорректной работе тормозной системы в целом и требуют комплексной проверки.

Эксплуатация подвижного состава с неисправными тормозными башмаками строго запрещена в соответствии с требованиями действующих нормативов. Игнорирование этих требований может привести не только к техническим сбоям, но и к аварийным ситуациям. Надёжность тормозной системы обеспечивается только при строгом соблюдении технических регламентов и оперативном устранении всех запрещающих дефектов.

Износ рабочей поверхности башмака сверх допустимого предела

Рабочая поверхность тормозного башмака предназначена для обеспечения стабильного контакта с колесной парой. При достижении или превышении предельно допустимого значения износа башмак теряет свои фрикционные свойства и становится источником аварийной опасности.

Допустимая глубина износа определяется проектной документацией и зависит от типа башмака, материала и условий эксплуатации. Например, для чугунных башмаков стандартным пределом считается остаточная толщина не менее 10 мм. Превышение этого значения автоматически переводит башмак в разряд запрещающих к эксплуатации.

- Снижение эффективности торможения при уменьшении площади соприкосновения с колесом.

- Риск перегрева и образования трещин при торможении из-за чрезмерного уменьшения массы башмака.

- Нарушение геометрии контакта и увеличение износа колесной поверхности.

Контроль степени износа должен проводиться регулярно с применением измерительного инструмента. Наиболее распространены шаблоны-калибры, позволяющие точно определить остаточную толщину без демонтажа башмака.

Обязательная рекомендация – немедленная замена башмака при достижении предельного значения износа, независимо от общего технического состояния тележки. Использование башмаков с критическим износом недопустимо даже в маневровом режиме.

Пренебрежение этим параметром приводит к ухудшению тормозных характеристик подвижного состава, увеличению длины тормозного пути и риску схода с рельсов при экстренном торможении. Ответственность за допуск к эксплуатации несёт персонал, проводящий осмотр.

Наличие трещин или расслоений в корпусе башмака

Трещины и расслоения в корпусе тормозного башмака относятся к числу критических дефектов, при которых дальнейшая эксплуатация узла запрещена. Эти повреждения нарушают целостность конструкции, приводят к снижению прочности и увеличивают риск внезапного разрушения башмака в процессе торможения.

Особую опасность представляют:

- Продольные и поперечные трещины в центральной части корпуса;

- Расслоения по линии соединения металлической и фрикционной части башмака;

- Трещины в районе отверстий под крепёжные элементы;

- Невидимые глазу микротрещины, возникающие в результате усталостного разрушения.

Контроль состояния корпуса должен осуществляться визуальным осмотром и при необходимости – с использованием методов неразрушающего контроля (магнитопорошковая или ультразвуковая дефектоскопия). Особое внимание следует уделять башмакам, отработавшим ресурс более 70% от установленного срока службы.

При выявлении даже незначительных трещин любой формы, башмак подлежит немедленной замене. Попытки ремонта корпуса, в том числе сваркой или пайкой, категорически запрещены, поскольку это не восстанавливает заводскую прочность и может привести к аварийной ситуации на тормозной системе.

Для предотвращения появления трещин необходимо:

- Соблюдать нормы эксплуатации и исключать перегрузки тормозной системы;

- Проводить регулярную очистку башмаков от загрязнений, способствующих коррозии;

- Исключать использование изношенных или несовместимых с моделью деталей крепления;

- Фиксировать каждый случай обнаружения трещин в техническом журнале осмотра и анализа отказов.

Игнорирование трещин или расслоений в корпусе башмака недопустимо и может привести к отказу тормозной системы в критический момент, что представляет прямую угрозу безопасности движения.

Деформации формы, нарушающие прилегание к колесу

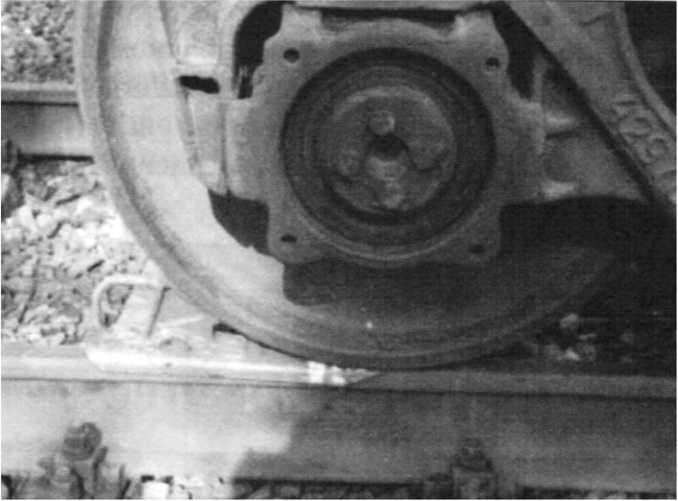

Любое изменение конфигурации рабочей поверхности башмака, при котором нарушается равномерное прилегание к катательной поверхности колеса, рассматривается как запрещающая неисправность. Такие деформации возникают вследствие неравномерного распределения тепловых нагрузок, удара или износа элементов крепления.

Типичные признаки: появление дугообразных изгибов, торсионные скручивания, локальные выпуклости и вмятины, приводящие к образованию зазоров более 0,5 мм по длине зоны контакта. Эти дефекты ухудшают эффективность торможения и способствуют локальному перегреву поверхности колеса.

Оценка прилегания осуществляется на демонтированном башмаке с применением поверочных линеек или контрольных шаблонов. При выявлении участков, не соприкасающихся с эталонной плоскостью, деталь признаётся непригодной. Попытки правки или локального ремонта недопустимы – башмак подлежит немедленной замене.

Эксплуатация деформированных башмаков нарушает равновесие тормозных усилий, увеличивает риск дефектов бандажа и снижает общую надёжность тормозной системы. Для предотвращения подобных повреждений необходимо соблюдать технологию затяжки при монтаже и исключать перегрузки при торможении.

Отсутствие или ослабление крепежных элементов башмака

Надёжность крепления тормозного башмака напрямую влияет на эффективность торможения и безопасность маневровых операций. Отсутствие или ослабление болтов, шпилек, гаек или других крепёжных элементов приводит к смещению башмака относительно колеса, что искажает его положение и нарушает контакт с поверхностью катания.

Даже незначительное ослабление креплений вызывает увеличение зазора между корпусом башмака и монтажной площадкой, что способствует вибрациям, ускоренному износу, а в отдельных случаях – полному отрыву детали. При этом значительно возрастает риск выхода тормозной системы из строя во время движения состава.

Во время технического осмотра требуется проверка степени затяжки всех крепёжных соединений с использованием динамометрического инструмента. Допустимые значения усилия затяжки регламентированы технической документацией и зависят от типа крепления и конструкции тормозного башмака. Любые отклонения от нормы требуют немедленного устранения, вплоть до замены крепёжных элементов на новые с последующей проверкой состояния резьбовых соединений.

Следы перегрева и оплавления поверхности трения

Перегрев приводит к снижению коэффициента трения, что уменьшает эффективность торможения и увеличивает тормозной путь. Оплавленные участки способствуют неравномерному износу и возможному отделению накладки, что создает риск заедания механизма и повреждения колеса.

Выявление следов перегрева требует немедленной замены тормозного башмака. Эксплуатация с такими повреждениями запрещена, так как она увеличивает вероятность отказа тормозной системы и создает угрозу безопасности движения.

Регулярный контроль температуры при торможении и своевременный осмотр поверхности трения позволяют выявлять признаки перегрева на ранних стадиях. Использование башмаков с допустимой тепловой стойкостью и соблюдение норм эксплуатации предотвращают появление данных дефектов.

Засорение башмака посторонними предметами или наледью

Засорение тормозного башмака посторонними предметами или наледью приводит к нарушению его функциональности и снижению эффективности торможения. Механические загрязнения – мелкий мусор, камни, металлическая стружка – способны застревать между рабочей поверхностью башмака и колесом, вызывая неравномерный износ и повышенный шум при торможении.

Наледь образуется при низких температурах из-за конденсации влаги и замерзания воды на поверхности башмака. Толстый ледяной слой увеличивает зазор между башмаком и колесом, снижая силу торможения и создавая риск пробуксовки колеса. Наличие наледи также повышает вероятность деформации башмака под нагрузкой.

Обнаружение засорения требует немедленной остановки для очистки. Рекомендуется проводить визуальный осмотр и очистку башмаков перед началом эксплуатации в зимних условиях, а также при работе на загрязнённых участках пути. Использование специальных щёток и струй сжатого воздуха эффективно удаляет посторонние частицы.

Запрещается эксплуатация тормозных башмаков с видимыми следами засорения без предварительной очистки. Игнорирование данного дефекта приводит к увеличению риска аварийных ситуаций из-за снижения эффективности торможения и ускоренного износа комплектующих.

Признаки коррозии, нарушающие прочность металлоконструкции

Наличие коррозионных трещин и очагов выкрашивания значительно снижает несущую способность металлоконструкции. Особое внимание следует уделять зонам сварных швов и крепежных соединений – именно там часто обнаруживаются первые признаки разрушения, нарушающие целостность и надежность крепления башмака.

Запрещается эксплуатировать тормозные башмаки с видимыми очагами коррозии, глубина которых превышает 1 мм или площадь повреждения охватывает более 10% контактной поверхности. При обнаружении подобных дефектов требуется немедленная замена деталей или проведение восстановительных работ с применением антикоррозионных средств и контролем прочности после ремонта.

Регулярные визуальные и инструментальные осмотры, включая использование ультразвукового контроля толщины металла, обязательны для своевременного выявления коррозионных повреждений. Несоблюдение данных мер ведет к снижению безопасности тормозной системы и риску выхода из строя в критический момент.

Несоответствие маркировки башмака установленным требованиям

Наличие маркировки обеспечивает прослеживаемость изделия и подтверждает соответствие башмака техническим характеристикам, указанным в технической документации. Маркировка наносится четко, без повреждений и размытостей, должна быть легко читаемой на поверхности корпуса.

При проверке необходимо сверять маркировку с данными паспорта изделия и регистрационными документами. Несоответствие, например, использование маркировки другого типа башмака или заведомо ложные данные, свидетельствует о фальсификации и представляет угрозу безопасности тормозной системы.

Для подтверждения соответствия маркировки применяются методы визуального контроля и идентификации с использованием средств измерения и специализированного оборудования. При выявлении несоответствий башмак подлежит немедленному снятию с эксплуатации и замене на сертифицированный экземпляр.

Рекомендуется проводить регулярный аудит маркировки в рамках технического обслуживания не реже одного раза в 6 месяцев. Особое внимание уделяется башмакам, эксплуатируемым в условиях повышенных нагрузок и агрессивных сред, где риск повреждения маркировки возрастает.

Вопрос-ответ:

Какие конкретные признаки дефектов тормозных башмаков делают их эксплуатацию недопустимой?

Эксплуатация запрещается при обнаружении трещин и расслоений в корпусе, значительных деформаций, которые нарушают прилегание к колесу, а также при износе рабочей поверхности, превышающем допустимый предел. Кроме того, недопустимы отсутствие или ослабление крепежных элементов, наличие следов перегрева и оплавления, а также коррозия, влияющая на прочность металлоконструкции. Все эти неисправности приводят к снижению эффективности торможения и создают риск отказа тормозной системы.

Как выявить несоответствие маркировки тормозного башмака установленным требованиям и почему это важно?

Несоответствие маркировки выявляется путем проверки наличия и читаемости всех обязательных обозначений, включая заводской номер, дату изготовления, класс материала и размер. Маркировка должна быть четкой и устойчивой к механическим воздействиям. Отсутствие или неправильная маркировка затрудняет идентификацию детали и усложняет контроль за сроком службы, что может привести к использованию башмаков с истекшим ресурсом или неподходящих по характеристикам, повышая риск аварийных ситуаций.

Какие последствия могут возникнуть при эксплуатации тормозных башмаков с признаками коррозии, нарушающей прочность металлоконструкции?

Коррозия снижает прочность материала, вызывает локальные ослабления и может привести к образованию трещин или разрушению корпуса башмака при нагрузках. Это снижает надежность тормозного узла, повышает вероятность отказа в критический момент и может вызвать выход из строя тормозной системы, что представляет опасность для безопасности движения.

Что делать при обнаружении засорения тормозного башмака посторонними предметами или наледью, и как избежать подобных проблем?

При выявлении засорения необходимо немедленно очистить башмак от посторонних предметов, льда или наледи, используя механические средства и подходящие реагенты при необходимости. После очистки требуется проверить состояние поверхности и отсутствие повреждений. Для предупреждения повторных засорений рекомендуется регулярная инспекция, своевременная очистка тормозных узлов и применение средств защиты от накопления грязи и льда, особенно в условиях эксплуатации в холодное время года.