Технологическая среда на производственных объектах является основным фактором, определяющим уровень пожароопасности. Важнейшую роль в этом играют используемые материалы, рабочие процессы, а также характеристики оборудования. Например, на предприятиях, работающих с горючими жидкостями, газами или пылевыми веществами, вероятность возникновения пожара значительно возрастает. Технологические процессы, не соответствующие требованиям безопасности, представляют собой основную угрозу для предприятий.

Нехватка должного контроля за состоянием вентиляционных систем и теплообменников приводит к перегреву оборудования и электросетей. При несоответствии условий эксплуатации установленным стандартам возможен перегрев или короткие замыкания, что может спровоцировать возгорание. Для предупреждения таких инцидентов необходим постоянный мониторинг температуры и давления в помещениях с повышенной опасностью, а также использование систем автоматического контроля за состоянием оборудования.

Одним из главных факторов, увеличивающих вероятность пожара, является использование устаревшего и неисправного оборудования. Некачественная герметизация и износ технологических устройств могут стать причиной утечек горючих веществ или коротких замыканий, что повышает риски возгорания. В связи с этим, рекомендуется регулярно проверять состояние оборудования, использовать только сертифицированные устройства и системы пожаротушения, а также проводить плановую замену изношенных деталей.

Не менее важным элементом является обучение персонала. Работники должны быть не только информированы о технологических особенностях работы с опасными веществами, но и готовы к экстренным ситуациям. Периодические тренировки и строгая организация работы с горючими материалами способны значительно снизить риски возникновения пожара и повысить эффективность оперативных действий в случае чрезвычайных ситуаций.

Влияние характеристик сырья на уровень пожароопасности

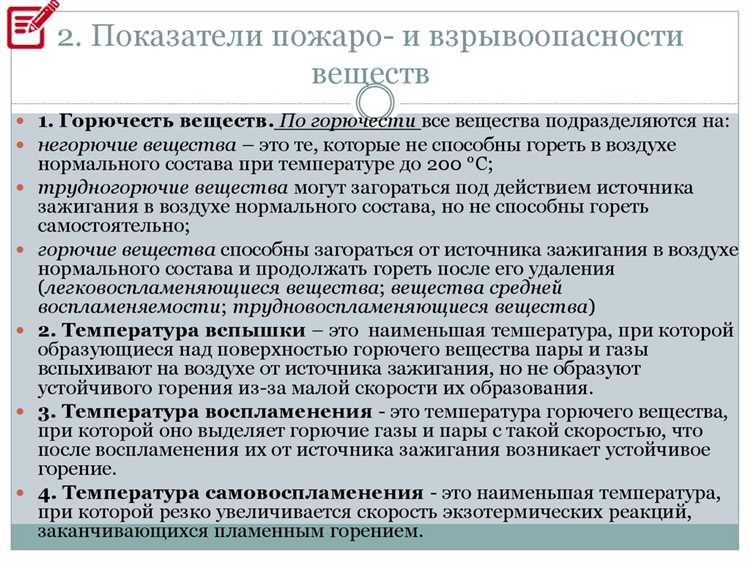

Физико-химические свойства сырья определяют не только поведение вещества при нагревании, но и степень риска возникновения и развития пожара в производственной среде. Основное значение имеют параметры воспламеняемости, температуры вспышки, теплоты сгорания и агрегатного состояния.

- Температура вспышки – критический показатель для жидкого сырья. Например, у ацетона она составляет около −20 °C, что делает его крайне пожароопасным даже при незначительном нагреве. Применение сырья с низкой температурой вспышки требует обязательной герметизации, вентиляции и систем контроля паров.

- Скорость испарения влияет на концентрацию горючих паров в воздухе. Высоколетучие вещества (например, эфиры, бензин) легко образуют взрывоопасные смеси даже при комнатной температуре.

- Плотность паров по отношению к воздуху определяет поведение горючего облака. Пары с плотностью выше 1 (например, у толуола – 3,1) скапливаются у пола, распространяясь к источникам воспламенения в нижних зонах помещения.

- Химическая активность сырья – реакция с водой, кислородом, другими реагентами. Некоторые порошкообразные металлы (алюминий, магний) могут самовоспламеняться при контакте с влагой или при измельчении.

- Дисперсность твердых материалов (пыль древесины, мука, алюминиевая пудра) увеличивает площадь поверхности, тем самым резко снижая температуру воспламенения. Мелкодисперсная пыль может создавать взрывоопасные аэрозоли.

Для снижения рисков пожаров, связанных с сырьевыми компонентами, следует:

- Проводить классификацию сырья по пожароопасным характеристикам на стадии закупки.

- Обеспечивать изоляцию высоколетучих и активных веществ в закрытых системах хранения и подачи.

- Исключать совместное хранение материалов, способных вступать во взаимодействие с выделением тепла или воспламенением.

- Использовать системы инертных газов (азот, CO₂) при переработке пирофорных веществ.

- Проводить регулярный контроль уровня пыли в зонах переработки сыпучего сырья и устанавливать системы аспирации с искрогасителями.

Точное понимание свойств каждого сырьевого компонента и их взаимодействия с технологической средой позволяет выстраивать защиту от пожара не формально, а с учетом реальных факторов риска.

Опасные химические реакции и их роль в технологическом процессе

В промышленных технологических средах основную угрозу представляют экзотермические реакции с неконтролируемым тепловыделением, в том числе окисление органических соединений, полимеризация и разложение нестабильных веществ. При отсутствии надлежащего контроля такие реакции могут стать источником воспламенения или взрыва. Например, взаимодействие пероксидов с восстановителями в среде с пониженной вентиляцией может привести к температурному всплеску и воспламенению.

Типичный пример – реакция металлоорганических соединений с водой, часто используемая в полупроводниковом производстве. В присутствии влаги может произойти мгновенное воспламенение. Аналогично, в лакокрасочной промышленности опасность представляют реакции отверждения с участием аминированных отвердителей, где тепло выделяется быстрее, чем успевает рассеяться, особенно при больших объемах смеси.

Особую категорию составляют автокаталитические процессы, в которых продукт реакции ускоряет дальнейшее протекание. Такие реакции характерны для хранения некоторых мономеров и требуют обязательного использования ингибиторов. Игнорирование этого требования стало причиной нескольких инцидентов на складах хранения стирола и акрилонитрила.

Чтобы снизить риск, необходимо учитывать критические параметры реакции: температуру самовоспламенения, теплоту реакции, давление насыщенного пара. Контроль этих параметров возможен через автоматизированные системы, оснащённые датчиками теплового потока и давления. В зонах с повышенным риском требуется применение инертных газов, таких как азот, для вытеснения кислорода и подавления окислительных реакций.

Рекомендовано проводить предварительный теплотехнический анализ новых рецептур и технологических схем с использованием метода дифференциальной сканирующей калориметрии. Это позволяет определить потенциальную тепловую неустойчивость и выбрать безопасный режим запуска и остановки процесса.

Риски при использовании высокотемпературных устройств в производстве

Высокотемпературные устройства (печи, нагреватели, термопрессы) создают зоны с температурой выше 500 °C, что увеличивает вероятность возгорания в зоне их установки. Основной риск связан с воспламенением горючих материалов, попадающих на нагретые поверхности или в непосредственную близость.

Частые причины возгораний включают:

| Причина |

Описание |

Рекомендации по снижению риска |

| Контакт с горючими материалами |

Пыль, стружка, масла и органические вещества могут воспламениться при соприкосновении с нагретыми элементами. |

Регулярная уборка рабочих зон, изоляция нагревательных частей, исключение хранения горючих веществ рядом с устройствами. |

| Перегрев оборудования |

Неисправности систем контроля температуры ведут к превышению допустимых значений и повреждению оборудования с последующим возгоранием. |

Установка автоматических контроллеров с аварийным отключением, регулярное техническое обслуживание. |

Пожарные риски, связанные с системами вентиляции и отопления

- Накопление горючей пыли и волокон: В вентиляционных каналах часто скапливаются пыль, ворс и другие легковоспламеняющиеся материалы, которые при попадании искры или перегреве оборудования могут привести к возгоранию.

- Перегрев нагревательных элементов: В системах отопления, особенно с электрическими или газовыми нагревателями, риск пожара возрастает при нарушении температурного режима, поломках термостатов или неправильной изоляции.

- Неисправности электропроводки и контактов: Частые причины возгорания – короткие замыкания и искрение в местах соединений, особенно в устаревших или неправильно смонтированных системах.

- Нарушения герметичности и неправильный монтаж: Проникновение горячих газов в вентиляционные каналы, не предназначенные для высоких температур, создает опасность возгорания материалов вокруг системы.

Для снижения пожарных рисков необходимо:

- Регулярно проводить очистку и техническое обслуживание вентиляционных каналов с удалением пыли и горючих отложений.

Значение электрических систем в создании пожароопасной среды

Кабельные трассы, особенно при отсутствии надлежащей изоляции и вентиляции, способствуют накоплению тепла и могут стать очагом воспламенения. Некачественный монтаж, использование неподходящих материалов и несоблюдение проектных норм значительно повышают риски возникновения искр и дуговых разрядов.

Для снижения пожароопасности необходимо регулярно проводить диагностические испытания и термографический контроль электросетей. Обязательна своевременная замена изношенных элементов, особенно в зонах с повышенной влажностью и агрессивными средами. Применение автоматических устройств защиты от перегрузок и коротких замыканий позволяет предотвратить критический нагрев оборудования.

Особое внимание уделяется организации правильной прокладки кабелей, исключающей их механические повреждения и контакт с горючими материалами. В условиях повышенной пожароопасности рекомендуется использование кабелей с пониженной горючестью и выделением минимального дыма.

Интеграция систем мониторинга состояния электросетей с пожарной сигнализацией обеспечивает оперативное выявление аварийных ситуаций. Применение современных средств автоматизации и контроля снижает время реакции на неисправности и уменьшает вероятность развития пожара.

Анализ накопления и удаления горючих веществ в технологических помещениях

Для эффективного удаления горючих веществ применяется система вытяжной вентиляции с кратностью воздухообмена, исходящей из норм технологического процесса и типа горючих материалов. Рекомендуемый диапазон кратности – от 6 до 15 объемов воздуха в час, что минимизирует концентрацию веществ ниже порога воспламенения.

Важным аспектом является герметичность вентиляционных каналов и своевременное техническое обслуживание, включая очистку фильтров не реже одного раза в месяц. Забитые фильтры и поврежденные каналы снижают эффективность удаления и способствуют локальному накоплению опасных веществ.

Поверхности оборудования и производственные полы должны регулярно очищаться от осевших горючих частиц, поскольку слой пыли толщиной 1–2 мм способен существенно повысить риск самовозгорания. Рекомендуется проводить влажную уборку не реже двух раз в смену.

Мониторинг концентрации горючих веществ должен быть автоматизирован с интеграцией в систему управления технологическим процессом. При превышении пороговых значений должны срабатывать системы аварийной вентиляции и оповещения персонала для предотвращения развития пожара.

Использование комбинированных систем очистки воздуха – циклонных сепараторов и электростатических фильтров – увеличивает степень удаления пыли и паров до 99%, снижая накопление горючих веществ и минимизируя пожарные риски.

Методы контроля за состоянием технологической среды на предприятии

Регулярное техническое обслуживание вентиляционных систем и фильтров снижает накопление пыли и паров, уменьшая риск воспламенения. Для контроля температуры в критических зонах используют термопары или инфракрасные пирометры с автоматической фиксацией аномалий.

Важна организация плановых осмотров и замеров параметров среды согласно регламенту с периодичностью не реже одного раза в месяц. Данные фиксируются в журнале с обязательным анализом трендов и оперативным выявлением отклонений.

Для своевременного выявления утечек горючих веществ применяют портативные детекторы с порогом обнаружения на уровне 10–20% от нижнего предела воспламенения. В местах с повышенной пожароопасностью устанавливаются автоматические системы аварийного оповещения и локализации возгораний.

Реализация комплексных мер контроля требует интеграции данных с систем видеонаблюдения и систем управления технологическими процессами, что позволяет оперативно реагировать на изменения технологической среды и предотвращать развитие пожароопасных ситуаций.

Вопрос-ответ:

Какие конкретные характеристики технологической среды повышают риск возникновения пожара на предприятии?

Риск пожара увеличивается при наличии легко воспламеняющихся веществ, высокой температуры оборудования и недостаточной вентиляции. Особое значение имеет концентрация горючих паров или пыли в воздухе, а также наличие источников искрообразования, таких как неисправные электрические сети или открытое пламя. Плотность технологического оборудования и неправильное хранение сырья также способствуют быстрому распространению огня.

Какие методы контроля позволяют своевременно выявить угрозы пожароопасности, связанные с технологической средой?

Основные методы контроля включают регулярный мониторинг температуры и влажности в технологических помещениях, анализ состояния электрических сетей, а также проверку концентрации горючих веществ в воздухе. Используются системы автоматического обнаружения дыма и пламени, а также визуальные инспекции для выявления повреждений оборудования и утечек. Важно вести учет и своевременно устранять выявленные нарушения.

Как влияет конфигурация вентиляционных систем на распространение огня в технологических помещениях?

Вентиляционные системы могут способствовать быстрому распространению огня и дыма по всему зданию, если отсутствуют специальные противопожарные клапаны или системы дымоудаления. Неправильное проектирование или нарушение герметичности воздуховодов создаёт каналы для распространения пламени и токсичных газов. Поэтому необходимо учитывать пожарную безопасность при проектировании и обслуживании вентиляции, разделяя зоны и устанавливая преграды.

В каких случаях использование высокотемпературного оборудования особенно опасно с точки зрения пожароопасности технологической среды?

Опасность возрастает, когда оборудование работает при температурах, превышающих пределы воспламенения близко расположенных горючих материалов, или при наличии непредусмотренных контактов с легковоспламеняющимися веществами. Также риск повышается при отсутствии систем контроля температуры и автоматического отключения при перегреве, а также при несоблюдении требований по техническому обслуживанию.

Какие меры по организации технологической среды помогают снизить вероятность пожара на промышленных объектах?

Эффективными считаются правильное размещение оборудования с учетом минимизации концентрации горючих веществ, установка автоматических систем обнаружения и тушения пожара, организация регулярного технического обслуживания и проверок. Важна также грамотная система вентиляции с разделением опасных зон, контроль электросети и обучение персонала действиям при обнаружении возгорания. Эти меры уменьшают вероятность возникновения и быстрого распространения пожара.

Оценка статьи:

Загрузка...

Поделиться с друзьями:

Поделиться

Поделиться

Отправить

Класснуть

Какая технологическая среда относится к пожароопасной

Ссылка на основную публикацию