Неправильная строповка становится причиной десятков аварий на стройплощадках и в цехах. Согласно данным Роструда, до 40% инцидентов с падением груза связаны с нарушением правил строповки: неверный выбор стропов, недостаточная проверка их состояния, ошибочное закрепление или несоблюдение допустимой грузоподъёмности.

Чтобы предотвратить срыв, необходимо обеспечить равномерное распределение массы по всем ветвям стропов. Даже незначительное смещение центра тяжести вызывает раскачивание, провисание одной из ветвей и, как следствие, потерю контроля над грузом. Перед началом подъёма важно провести визуальный осмотр узлов крепления, углов наклона строп и состояния коушей и зажимов.

Частая ошибка – использование строп без учета их рабочего состояния. Повреждения волокон, вытяжка ленты, коррозия металла или износ коушей делают строп непригодным, даже если формально допустимая нагрузка соблюдена. Такие дефекты необходимо выявлять при ежедневном техническом осмотре и немедленно устранять.

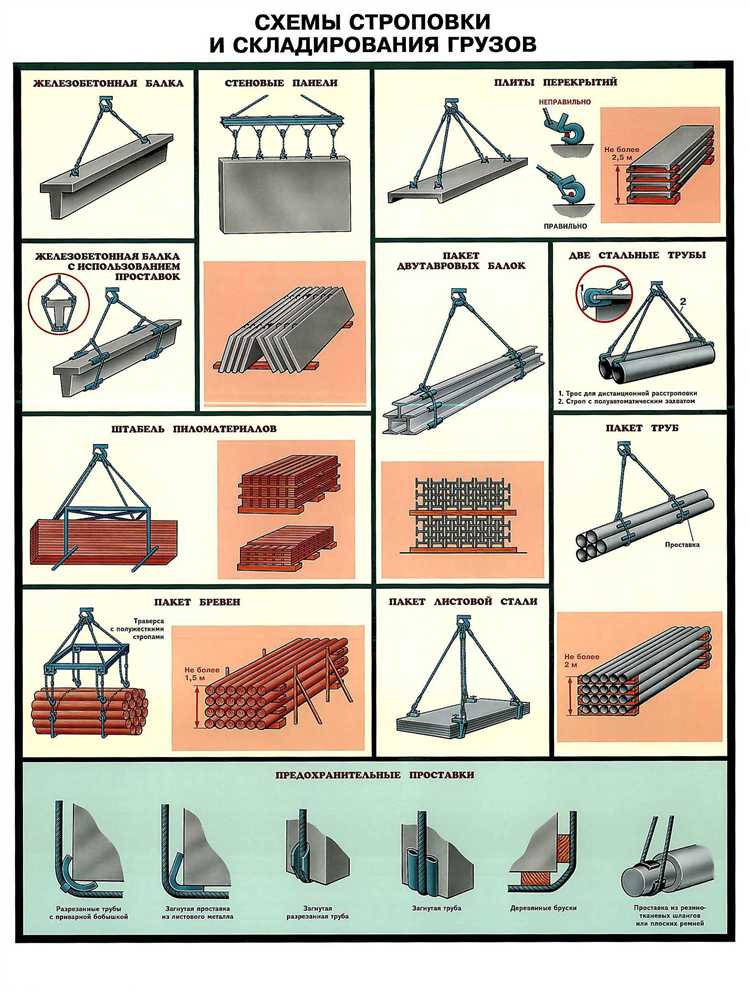

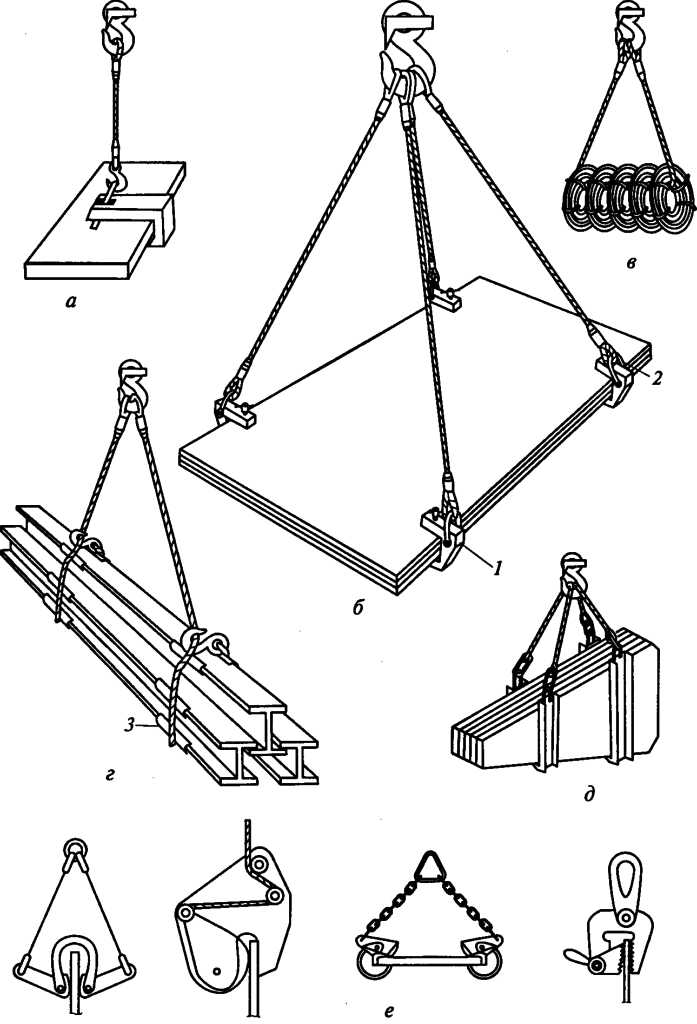

Исправление ошибок в процессе строповки начинается с анализа конструкции груза. Определяется наличие выступающих элементов, смещённого центра тяжести, нестандартной геометрии. После этого подбираются подходящие способы крепления: диагональная, кольцевая или линейная схема, с обязательным использованием дополнительных средств – проставок, уголков, защитных чехлов для строп.

Безопасная строповка невозможна без чёткой координации действий между стропальщиком и крановщиком. Применение неверных команд, отсутствие визуального контроля и ошибок при подаче сигнала приводят к внештатным ситуациям. Корректировка процесса требует отработанных схем взаимодействия и обязательного соблюдения стандартов ГОСТ 12.3.009-76 и правил охраны труда.

Определение неверных точек зацепа и их корректировка

Неверно выбранные точки зацепа создают перекосы, смещение центра тяжести и риск повреждения груза или элементов строповочной оснастки. Основной признак ошибки – нарушение равновесия при подъеме, когда груз начинает вращаться, наклоняться или вырывается из стропы под собственным весом.

Первый шаг – визуальный осмотр предполагаемых точек зацепа. Необходимо определить, выдержат ли они приложенную нагрузку и распределена ли она симметрично относительно центра тяжести. Например, зацеп за одно ушко или край балки при длинномерной нагрузке приводит к перегрузке и изгибу.

Центр тяжести должен находиться строго под крюком подъемного механизма. Если этого не происходит, зацеп следует изменить. Используются дополнительные стропы, укорачиваются ветви, либо выбираются новые точки зацепа ближе к геометрическому центру массы груза.

Для длинных и негабаритных грузов рекомендуется применять траверсы и балансиры. Это позволяет создать дополнительные точки подвеса и равномерно распределить вес. При наличии отверстий или технологических проушин используется зацеп за них через рым-болты или специальные захваты.

Если груз имеет смещенный центр тяжести, необходим расчет углов между ветвями строп, чтобы исключить скольжение или перекос. Оптимальный угол наклона строп – не менее 45° к горизонту. При меньших углах растет нагрузка на стропы и увеличивается риск их обрыва.

После выбора новых точек следует провести пробное поднятие груза на высоту 20–30 см и убедиться в его устойчивости. Любое отклонение – сигнал к немедленной остановке и повторной корректировке схемы строповки.

Коррекция перекрученных или перекошенных строп

Перекручивание или перекос строп существенно увеличивает риск обрыва или неравномерного распределения нагрузки. Даже однократный перекрут снижает рабочую грузоподъёмность текстильных и канатных строп до 20%. При систематических перекосах происходит преждевременный износ и деформация грузозахватных элементов.

Перед началом подъёма необходимо провести визуальный осмотр строп. Если зафиксированы витки, строп следует полностью расправить по всей длине вручную или при помощи направляющих роликов. Категорически запрещается устранять перекрут под натяжением – это может привести к внутреннему разрушению волокон или жил каната.

При перекосе в точке зацепа следует скорректировать длину строп, переместив их на равное расстояние от центра тяжести груза. Неравномерная длина ветвей может быть компенсирована использованием регулируемых укорачивающих устройств или сменой схемы строповки на симметричную. При использовании двуветвевых или многоветвевых строп необходимо следить за равным углом между ветвями и вертикалью – отклонение более 45° недопустимо без расчёта дополнительной нагрузки.

Если причиной перекоса является смещение груза при подъёме, следует пересмотреть положение зацепов и провести повторную строповку с учётом фактического центра тяжести. Применение балансиров или траверс позволяет устранить перекос на этапе подъёма без перегрузки отдельных ветвей.

Все корректировки должны выполняться только при полной остановке работ. После исправления необходимо повторно провести проверку натяжения строп и устойчивости груза перед подачей команды на подъём.

Устранение несоответствия типа стропа массе и габаритам груза

Если используется строп, рассчитанный на меньшую массу, чем масса груза, его эксплуатация запрещается. Аналогично, если длина стропа недостаточна для обеспечения требуемого угла наклона ветвей – нагрузка на каждый элемент превышает допустимую. Допустимый угол наклона должен находиться в диапазоне от 0° до 60°, при этом при 60° нагрузка на каждую ветвь увеличивается в 1,15 раза по сравнению с вертикальным положением.

Для корректировки необходимо произвести пересчёт нагрузки на строп в зависимости от конфигурации подвеса и массы груза. На основе этого подбирается подходящий тип стропа: цепной – для тяжёлых и горячих грузов, канатный – для массивных элементов с допустимой жёсткой фиксацией, текстильный – для грузов с деликатной поверхностью.

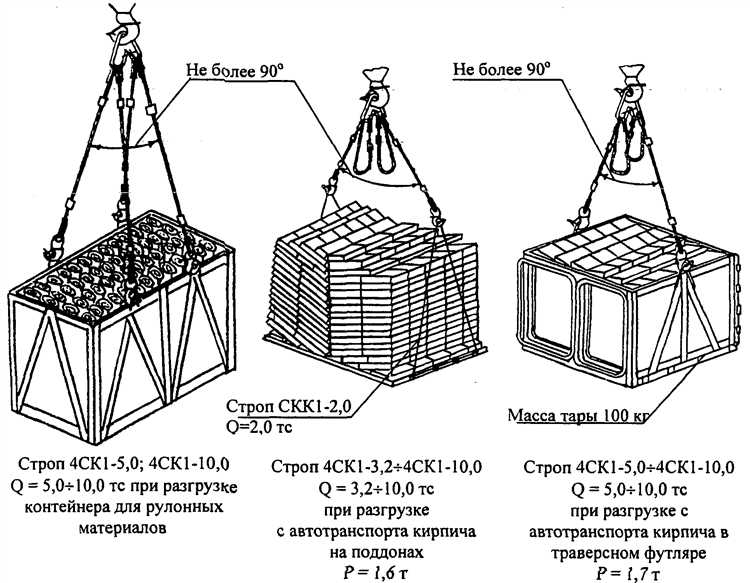

Недопустимо использование текстильных строп без защитных прокладок при острых кромках. Если груз превышает 10 тонн, рекомендуется использовать цепные стропы 8 класса прочности с термообработкой. В случае габаритных грузов длиной более 5 метров применяется комбинированная система с траверсой, чтобы исключить перегиб и неравномерную нагрузку на ветви.

После замены стропа проводится обязательный контроль соединительных элементов: крюков, коушей, звеньев. Все данные о замене и обоснование выбора фиксируются в оперативной документации с указанием даты, ответственного лица и использованного оборудования.

Исправление угла наклона строп для предотвращения смещения

Угол наклона стропа напрямую влияет на устойчивость и безопасность груза при подъеме. Оптимальный угол наклона не должен превышать 60 градусов относительно горизонтали. При углах свыше 60 градусов нагрузка на стропы увеличивается, что повышает риск смещения и повреждения груза.

Для исправления неправильного угла необходимо изменить длину стропов или распределить груз таким образом, чтобы угол наклона находился в пределах 45–60 градусов. Угол менее 45 градусов снижает нагрузку на стропы, но может вызвать сложности с высотой подъема и фиксацией груза.

При фиксировании стропов важно контролировать симметричность наклона по отношению к центру тяжести груза. Несоразмерное натяжение приводит к перекосу и смещению. Используйте регулируемые стропы или дополнительные фиксаторы для выравнивания угла и равномерного распределения усилий.

Если груз нестандартной формы, применяйте специализированные стропы с возможностью изменения длины каждого плеча отдельно. Это позволяет точно настроить угол наклона и предотвратить смещение в процессе подъема.

Перед подъемом проведите визуальный и инструментальный контроль углов наклона строп, используя уголомеры или специальные индикаторы натяжения. Любое отклонение более 5 градусов от расчетного значения требует немедленной корректировки.

Регулярная проверка и корректировка углов наклона строп повышает безопасность и снижает вероятность аварийных ситуаций при транспортировке и монтаже грузов.

Замена повреждённых или изношенных строповочных элементов

Повреждённые или изношенные стропы и комплектующие требуют немедленной замены для предотвращения аварий и падения груза. Осмотры необходимо проводить до каждого использования, обращая внимание на следующие признаки: порезы, истирания, потертости, разрывы волокон и деформации крепёжных элементов.

Если износ превышает 10 % диаметра каната или 15 % толщины текстильного стропа, такой элемент подлежит обязательной замене. Для металлических стропов деформация крюков, трещины сварных швов или коррозия являются основаниями для снятия их с эксплуатации.

Замена должна производиться комплектами, соответствующими грузу по грузоподъёмности и типу. Использовать стропы с меньшей рабочей нагрузкой недопустимо. Проверяйте сертификаты и маркировку новых элементов перед применением.

При замене учитывайте условия эксплуатации: температурный режим, воздействие химикатов и влажность. Для агрессивных сред выбирайте стропы с защитным покрытием или из специальных материалов. При частой замене ведите журнал учёта, фиксируя дату, причину и параметры нового элемента.

Перестроповка при неравномерной нагрузке на ветви стропа

Неравномерное распределение нагрузки на ветви стропа повышает риск повреждения элементов и снижает устойчивость груза при подъёме. Для выявления дисбаланса необходимо провести визуальный и инструментальный контроль усилий на каждой ветви с помощью динамометров или тензометрических датчиков.

При обнаружении значительной разницы в нагрузке (более 10% от расчетной наибольшей ветви) требуется перестроповка. Для этого следует изменить точки крепления стропов на грузе, сместив их ближе к центру тяжести или перераспределить количество ветвей, увеличив число контактных точек с грузом.

При перестроповке важно соблюдать угол наклона ветвей: оптимальный угол не должен превышать 60 градусов, чтобы избежать избыточного напряжения. Следует использовать ветви одинаковой длины и материала, чтобы исключить перекос и перегрузку отдельных частей.

В случаях, когда груз имеет несимметричную форму, рекомендуется применять дополнительные стропы или специализированные захваты, обеспечивающие равномерное распределение усилий. После перестроповки необходимо повторно измерить нагрузки на ветви и проверить устойчивость груза в статическом положении перед подъёмом.

Игнорирование дисбаланса ведёт к ускоренному износу стропов, возможному срыву груза и аварийным ситуациям. Регулярный контроль и корректировка строповки обеспечивают безопасность и продлевают срок службы оборудования.

Проверка и повторная фиксация груза перед подъёмом

Перед началом подъёма необходимо тщательно проверить правильность строповки и надёжность креплений. Недостаточная фиксация или смещение груза могут привести к аварийной ситуации.

- Осмотрите все ветви стропа на наличие перекручивания, повреждений, потертостей и износа. Любые дефекты требуют замены или ремонта перед подъёмом.

- Проверьте правильность расположения строповочных петель и крюков согласно схеме строповки для данного типа груза и его массы.

- Убедитесь, что нагрузка на каждую ветвь стропа равномерна и не превышает допустимых значений, указанных в технической документации на стропы.

- Проверьте точки крепления на грузе – они должны быть рассчитаны на соответствующую нагрузку и не иметь трещин, острых углов или повреждений.

- Проведите пробное натяжение стропов, добиваясь отсутствия провисания и подвижности груза внутри строповочного комплекса.

- При необходимости закрепите груз дополнительными фиксирующими элементами (стяжками, клиньями, распорками) для предотвращения смещения при подъёме.

- После завершения проверки повторно затяните все крепления и убедитесь в отсутствии люфта и смещений.

Только после выполнения всех перечисленных процедур можно приступать к подъёму груза, контролируя состояние стропов и положение груза во время подъёма.

Вопрос-ответ:

Какие признаки указывают на неправильную строповку груза перед подъёмом?

Ошибки при строповке могут проявляться в виде смещений или качаний груза при подъёме, перекосов стропов, повреждений материала или недостаточной фиксации. Важно проверить, не перекручены ли стропы, не сдавливают ли они груз неравномерно, а также отсутствие повреждений на элементах крепления. Кроме того, обращайте внимание на равномерность распределения нагрузки между ветвями стропа и на отсутствие трения о острые кромки.

Как исправить ситуацию, если груз смещается из-за неправильного угла наклона стропов?

Смещение груза обычно происходит при слишком большом или неправильном угле наклона стропов, что приводит к неравномерному распределению нагрузки. Для исправления необходимо отрегулировать длину каждой ветви стропа, чтобы обеспечить симметричное и более вертикальное натяжение. Если угол слишком острый, стоит увеличить высоту подъёма точек крепления или добавить дополнительные стропы, чтобы снизить нагрузку на отдельные ветви и улучшить устойчивость груза.

Что делать, если обнаружены повреждения на стропах во время подготовки к подъёму?

Повреждённые стропы нельзя использовать. Их нужно немедленно заменить на новые или прошедшие проверку с надлежащей грузоподъёмностью. Использование изношенных или с порезами стропов увеличивает риск аварии. Перед заменой убедитесь, что новые стропы подходят по грузоподъёмности и типу груза, а также правильно закреплены. При замене строго соблюдайте рекомендации производителя и правила безопасности.

Какие меры помогут избежать повторных ошибок при строповке грузов?

Для минимизации ошибок полезно разработать четкую процедуру проверки каждого этапа: выбор подходящих стропов по массе и габаритам, правильное определение точек крепления, проверка равномерности нагрузки, визуальный контроль состояния стропов и фиксации. Регулярное обучение персонала и использование контрольных списков помогут систематизировать процесс. Также важно проводить тестовые подъёмы с минимальной нагрузкой для оценки устойчивости до начала основных работ.

Как правильно определить точки зацепа для строповки нестандартного груза?

Для нестандартного груза важно тщательно изучить его форму, центр тяжести и материал. Точки зацепа должны располагаться так, чтобы нагрузка равномерно распределялась по всем ветвям стропов и не вызывала деформаций. Если груз имеет острые края, используйте защитные прокладки. Оптимально применять методы визуального контроля и, при необходимости, расчетные схемы, чтобы предотвратить смещение или повреждение. В некоторых случаях целесообразно применять дополнительные стропы или специальные захваты для надёжной фиксации.

Какие шаги нужно выполнить для исправления неправильного выбора точек зацепа при строповке груза?

Для корректировки ошибок, связанных с неверным выбором точек зацепа, сначала необходимо определить, какие именно точки не подходят для крепления. Обычно это делается визуальным осмотром и проверкой документации на груз. Следующий шаг — оценка прочности и безопасности альтернативных мест крепления, которые должны выдерживать нагрузку и обеспечивать равномерное распределение веса. Затем нужно переподобрать стропы к новым точкам, убедившись, что они не повреждены и правильно закреплены. После перестановки следует выполнить тестовую проверку устойчивости груза, чтобы исключить смещение или перекосы при подъеме.