Освидетельствование технологических трубопроводов представляет собой важный этап в обеспечении безопасности и долговечности инженерных систем. Соблюдение установленных сроков является критически важным для предотвращения аварийных ситуаций и поддержания рабочих характеристик трубопроводов на должном уровне.

Сроки освидетельствования зависят от типа трубопроводной системы, условий эксплуатации и специфики среды, по которой они проходят. Например, для трубопроводов, транспортирующих опасные вещества, срок между освидетельствованиями может составлять 2–3 года, тогда как для систем с низким уровнем риска этот интервал может быть увеличен.

Также стоит отметить, что для трубопроводов, находящихся под воздействием высоких температур или химически агрессивных сред, частота освидетельствования должна быть сокращена, чтобы минимизировать риски повреждений и утечек.

Соблюдение сроков освидетельствования является частью обязательной нормативной базы, которая регулирует эксплуатацию трубопроводных систем в различных отраслях, от энергетики до химической промышленности. Несоблюдение этих сроков может повлечь за собой не только технические проблемы, но и юридическую ответственность.

Определение сроков освидетельствования трубопроводов в зависимости от типа

Сроки освидетельствования технологических трубопроводов зависят от их назначения, условий эксплуатации и потенциальных рисков. Различные типы трубопроводных систем требуют индивидуального подхода к выбору сроков освидетельствования. На основе классификации трубопроводов можно выделить несколько категорий, для каждой из которых установлены свои нормативы.

Для трубопроводов, используемых в химической промышленности, сроки освидетельствования определяются с учётом агрессивных химических веществ, которые могут вызывать коррозию. Такие трубопроводы подлежат проверке каждые 3 года, а в условиях повышенной опасности – ежегодно.

Трубопроводы в энергетических системах, например, в котельных и на теплоэлектростанциях, подвергаются инспекциям реже, обычно раз в 5 лет. Однако если система работает с высокими давлениями или в экстремальных температурных условиях, освидетельствование может быть назначено чаще.

Трубопроводы, транспортирующие нефть и газ, также требуют особого подхода. Для таких систем установлены более строгие сроки проверки, которые могут варьироваться от 1 до 3 лет, в зависимости от факторов риска, таких как места расположения трубопроводов, а также от наличия воздействия внешних факторов, таких как природные катастрофы.

Трубопроводы в водоснабжении и водоотведении проверяются каждые 3-5 лет, в зависимости от их состояния и эксплуатации. В случае с трубопроводами, которые проходят через особо сложные или загрязнённые районы, периодичность проверок может быть уменьшена.

Для повышения эффективности контроля рекомендуется вводить систему мониторинга состояния трубопроводов с использованием автоматических датчиков, которые позволяют оперативно выявлять изменения в их состоянии и сократить риски аварийных ситуаций.

Как влияет рабочий режим трубопроводов на частоту освидетельствования

Рабочий режим трубопроводов напрямую влияет на частоту их освидетельствования. Учитывая, что технологические трубопроводы могут работать при различных условиях – от стабильных до экстремальных, – периодичность проверок необходимо адаптировать в зависимости от этих факторов.

Для трубопроводов, работающих в нормальных условиях (постоянные температуры, стабильное давление), освидетельствования обычно проводятся раз в 3-5 лет. Однако для трубопроводных систем, использующихся при изменяющихся или высоких давлениях, температурных колебаниях, а также в условиях агрессивных сред, частота проверок увеличивается. В таких случаях освидетельствование может потребоваться ежегодно или даже чаще.

Особое внимание уделяется трубопроводам, работающим с веществами, способными вызвать коррозию или деградацию материалов. В этих случаях необходимо проводить дополнительные проверки на предмет износа и повреждений. Частота таких освидетельствований зависит от степени воздействия агрессивной среды на металл и других факторов, таких как внешние условия (например, повышенная влажность или воздействия химических реагентов).

При эксплуатации трубопроводов в режиме интенсивных нагрузок или циклических воздействий (например, перепадов давления) освидетельствования рекомендуется проводить чаще. Эти трубопроводы могут подвергаться более быстрому износу, что требует более регулярного контроля за их состоянием.

Для трубопроводов, работающих в условиях, где возможны аварийные ситуации или высокие риски (например, при транспортировке горючих или токсичных веществ), освидетельствования проводят с учетом повышенных требований безопасности. Здесь частота проверок может составлять от одного раза в год до нескольких раз в год, в зависимости от категории опасности и нормативных требований.

Рекомендации по интервалам освидетельствования для различных материалов трубопроводов

Для стальных трубопроводов, особенно с защитным покрытием, стандартный интервал освидетельствования составляет 3-5 лет. В случае работы в агрессивных средах или под высоким давлением, этот интервал может быть сокращен до 2-3 лет. Трубопроводы из коррозионно-стойкой стали, как правило, требуют реже проведения проверок, если они эксплуатируются в условиях с минимальной влажностью и отсутствием химических веществ, способных вызвать коррозию.

Пластиковые трубопроводы, которые обычно используются для транспортировки воды, требуют более редких проверок, с интервалом в 5-7 лет. Это связано с устойчивостью материала к воздействию коррозии и относительно низким уровнем износа. Однако в случае, если трубы подвержены воздействиям ультрафиолетового излучения или экстремальных температур, интервал проверки может быть уменьшен до 3-5 лет.

Композитные трубопроводы, такие как армированные стеклопластиковые, имеют высокую стойкость к химическому и механическому воздействию. Для них интервал освидетельствования составляет 5-10 лет, в зависимости от условий эксплуатации. Однако если трубопровод подвергается воздействию высоких температур или давления, рекомендуется проводить дополнительные проверки на более ранних этапах.

Рекомендуется проводить проверку на основе комплекса факторов, включая внутреннюю среду трубопровода, внешние нагрузки и температурные колебания. Раннее выявление повреждений или дефектов позволяет избежать дорогостоящих ремонтов и гарантирует безопасность эксплуатации системы трубопроводов.

Какие факторы влияют на необходимость проведения внеочередных проверок

Необходимость внеочередных проверок трубопроводов возникает при определенных условиях, которые могут нарушить их нормальную эксплуатацию. Рассмотрим ключевые факторы, влияющие на необходимость таких проверок.

1. Отклонения от нормативных рабочих параметров. Изменения давления, температуры или расхода вещества, которые выходят за пределы установленных норм, являются признаком возможных проблем. В таких случаях необходимо провести внеочередную проверку, чтобы исключить повреждения трубопроводной системы.

2. Механические повреждения и деформации. Повреждения труб, вызванные внешними факторами (например, ударами, вибрациями или сжатием), могут привести к утечкам или разгерметизации. Эти дефекты могут быть незаметными, но они создают угрозу безопасности, поэтому необходимо провести внеочередное обследование.

3. Коррозия и износ материалов. Влияние агрессивных веществ, старение материалов или постоянные циклы нагрева и охлаждения вызывают коррозию и износ трубопроводных компонентов. Для предотвращения аварийных ситуаций коррозионные повреждения требуют регулярных внеочередных проверок.

4. Влияние природных факторов. Землетрясения, наводнения, сильные ветры или другие природные катастрофы могут повредить трубопроводы, даже если внешних видимых дефектов нет. После таких событий важно провести проверку на наличие скрытых повреждений.

5. Изменение состава транспортируемых веществ. При изменении состава или свойств перекачиваемых веществ (например, переход на более агрессивные химические жидкости) необходимо оценить, соответствуют ли материалы трубопроводной системы новым условиям. Несоответствие может вызвать коррозию, утечку или разрушение трубы.

6. Нарушение технологических параметров. Превышение рабочей температуры, давления или других критических параметров может сигнализировать о неисправностях в системе. Для предотвращения повреждений системы требуется внеочередная проверка.

7. Завершение срока службы трубопроводных элементов. Когда компоненты трубопровода достигают конца эксплуатационного срока, возрастает риск их износа и поломки. Необходимо провести проверку для определения состояния этих компонентов и принятия решения о замене или ремонте.

Реагирование на эти факторы и своевременная организация внеочередных проверок позволяет минимизировать риски и поддерживать эксплуатационную безопасность трубопроводов.

Сроки освидетельствования трубопроводов в разных отраслях промышленности

В нефтегазовой отрасли освидетельствование технологических трубопроводов проводится не реже одного раза в три года, с обязательным промежуточным контролем состояния в периоды эксплуатации с повышенными нагрузками или изменением состава транспортируемых веществ.

Для химической промышленности нормативы требуют проверки трубопроводов, эксплуатируемых с агрессивными средами, каждые два года, с учетом быстроты коррозионных процессов и возможности возникновения дефектов вследствие химического воздействия.

В энергетическом секторе интервал освидетельствования составляет от 3 до 5 лет в зависимости от типа трубопровода и рабочей температуры. Трубопроводы, работающие при высоких давлениях и температурах свыше 350 °C, подлежат более частым проверкам – раз в два года.

В пищевой и фармацевтической промышленности сроки освидетельствования варьируются от 3 до 5 лет, при этом особое внимание уделяется состоянию сварных соединений и герметичности, учитывая требования санитарных норм и безопасности продукции.

- Трубопроводы нефтегазового комплекса: освидетельствование не реже 1 раза в 3 года;

- Химическая промышленность (агрессивные среды): периодичность – 2 года;

- Энергетика (высокотемпературные трубопроводы): интервал 2–5 лет, с учетом температуры и давления;

- Пищевая и фармацевтическая промышленность: 3–5 лет, с контролем сварных швов.

Рекомендации по срокам базируются на отраслевых нормативных документах и результатах эксплуатационного мониторинга. При выявлении дефектов или изменении технологических условий сроки освидетельствования сокращаются.

Ответственность за соблюдение сроков освидетельствования трубопроводов

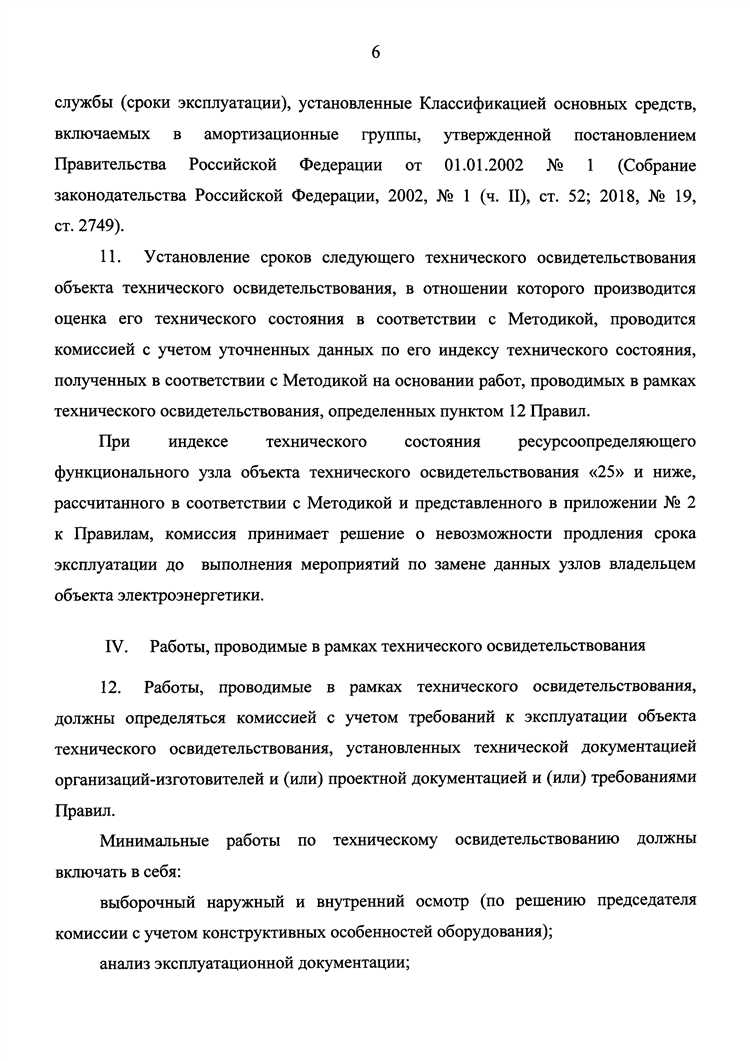

За контроль сроков освидетельствования технологических трубопроводов отвечает эксплуатационная служба предприятия и ответственное лицо, назначенное приказом руководителя. Невыполнение регламентных сроков ведет к нарушению требований законодательства и норм промышленной безопасности.

Основные категории ответственных:

- Служба технической эксплуатации – организация плановых проверок и подготовка документов;

- Инженер по техническому надзору – контроль фактического проведения освидетельствования;

- Руководитель подразделения – обеспечение ресурсов и своевременного проведения проверок;

- Специализированная аккредитованная организация – выполнение освидетельствования в соответствии с графиком.

При нарушении сроков освидетельствования возможно применение административных санкций в рамках Федерального закона № 116-ФЗ и соответствующих норм Ростехнадзора. Ответственные лица подлежат дисциплинарной и материальной ответственности.

Для минимизации рисков рекомендуется:

- Вести четкий график освидетельствований с учетом нормативных требований и условий эксплуатации;

- Регулярно обновлять техническую документацию и инструкции;

- Проводить внутренние аудиты и контроль выполнения сроков;

- Обеспечивать своевременное взаимодействие с аккредитованными организациями;

- Документировать все этапы проведения освидетельствования с указанием дат и результатов.

Нарушение сроков без веских оснований может привести к приостановке эксплуатации трубопроводов до проведения повторного освидетельствования и устранения выявленных нарушений.

Методы контроля и их связь с сроками проведения освидетельствования

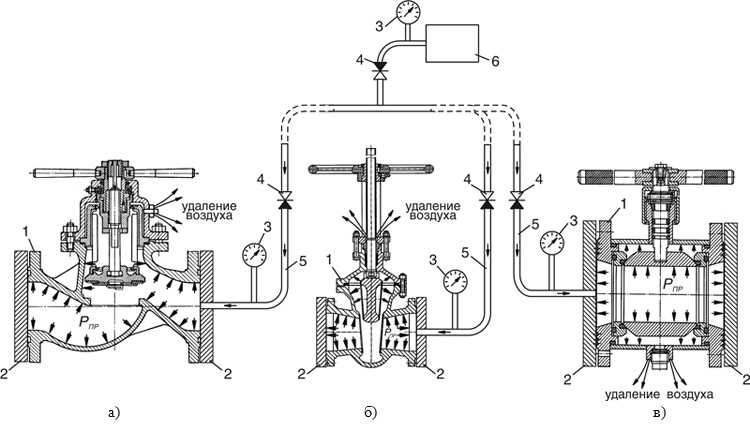

Выбор метода контроля напрямую влияет на частоту и сроки освидетельствования технологических трубопроводов. Радиографический контроль (РК) позволяет выявить внутренние дефекты без разборки оборудования и применяется для трубопроводов с высокими требованиями к надежности. При использовании РК интервал освидетельствования может быть увеличен до 5 лет, если результаты предыдущих проверок положительные.

Ультразвуковой контроль (УЗК) эффективен для оценки толщины стенок и выявления коррозионных повреждений. Он рекомендован для трубопроводов, работающих в агрессивных средах. При регулярном УЗК интервал проверок сокращается до 2–3 лет для своевременного обнаружения изменений.

Визуальный контроль (ВК) применяется для оценки внешнего состояния и целостности защитных покрытий. Его проводят ежегодно или при каждом плановом обслуживании. ВК не позволяет выявить внутренние дефекты, поэтому не влияет на увеличение сроков капитального освидетельствования.

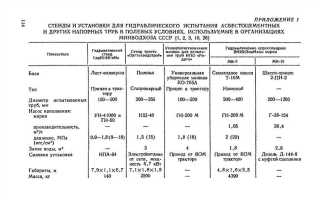

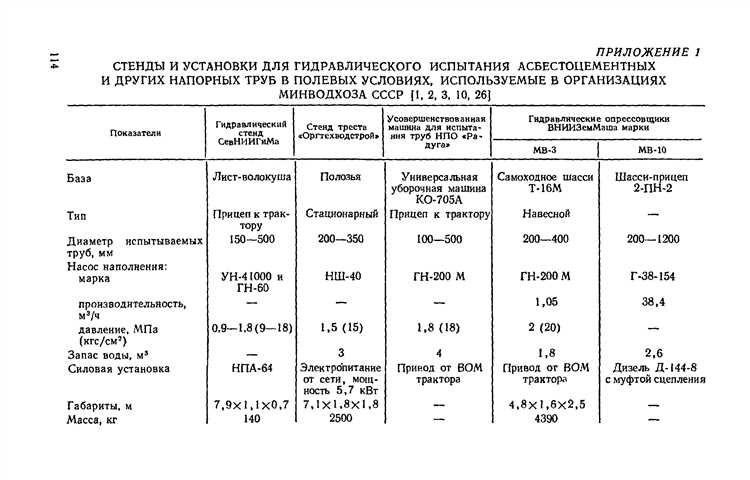

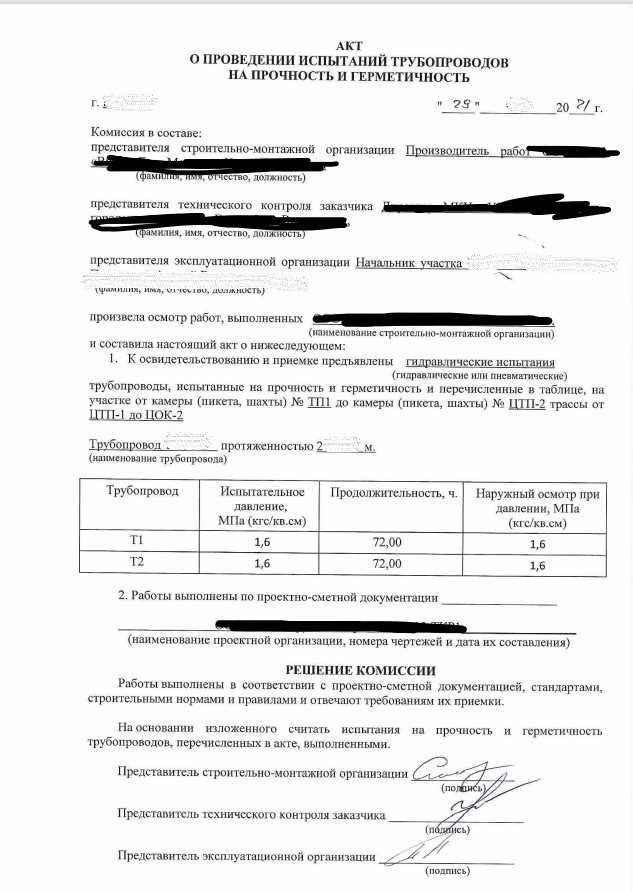

Гидравлические испытания выполняются для проверки герметичности и прочности при превышении рабочей нагрузки. Они обязательны при монтаже и после ремонта, а также при обнаружении критических дефектов. Частота гидравлических испытаний зависит от классификации трубопровода, но обычно не реже чем раз в 5 лет.

Магнитно-порошковый контроль (МПК) применим для обнаружения поверхностных трещин и дефектов на ферромагнитных материалах. Его используют в дополнение к другим методам при наличии повышенного риска повреждений. Частота МПК определяется нормативами и чаще составляет 1–3 года.

Сочетание методов контроля позволяет оптимизировать сроки освидетельствования. Например, при регулярном применении УЗК и ВК с удовлетворительными результатами можно увеличить интервал между капитальными проверками, сохраняя безопасность эксплуатации.

При выборе метода контроля важно учитывать тип среды, рабочее давление, материал труб и требования нормативных документов. Несоблюдение рекомендованных методов и интервалов ведет к риску аварий и штрафам.

Вопрос-ответ:

Как часто необходимо проводить освидетельствование технологических трубопроводов?

Периодичность освидетельствования устанавливается нормативными документами и зависит от типа трубопровода, его материалов, условий эксплуатации и характера транспортируемой среды. Обычно для большинства трубопроводов сроки составляют от одного до пяти лет, однако при агрессивных условиях эксплуатации или наличии дефектов интервал сокращается. Регулярные проверки позволяют выявить повреждения и предотвратить аварийные ситуации.

Какие факторы влияют на выбор сроков проведения освидетельствования трубопроводов?

На сроки проверки влияет множество факторов: тип рабочей среды (агрессивная или нейтральная), температура и давление внутри трубопровода, материал изготовления, уровень коррозионной активности, условия монтажа и эксплуатации, а также результаты предыдущих обследований. Трубопроводы, работающие в сложных условиях или транспортирующие опасные вещества, требуют более частых проверок.

Что происходит, если освидетельствование трубопровода проведено с нарушением сроков?

Нарушение сроков освидетельствования несет риски для безопасности производства и может привести к юридическим последствиям. Пропуск плановой проверки увеличивает вероятность незамеченных дефектов, что способно вызвать аварии, выход из строя оборудования и финансовые убытки. Также возможно наложение штрафных санкций от контролирующих органов за несоблюдение требований по техническому надзору.

Какие методы контроля чаще всего применяются при освидетельствовании трубопроводов и как они связаны со сроками проверки?

Наиболее распространённые методы — визуальный осмотр, ультразвуковой контроль, радиографическая дефектоскопия и гидравлические испытания. Выбор методов зависит от состояния трубопровода и требований нормативов. Некоторые методы требуют подготовки и времени, поэтому сроки между проверками могут варьироваться в зависимости от сложности контроля и доступности оборудования.

Можно ли проводить освидетельствование вне установленного графика, и в каких случаях это оправдано?

Да, внеплановые проверки допускаются при обнаружении отклонений в работе трубопровода, аварийных ситуациях, ремонтах или изменении условий эксплуатации. Они помогают своевременно выявить и устранить дефекты, которые могли возникнуть до следующего планового обследования. Такие проверки проводятся по решению службы технического надзора или по предписанию контролирующих органов.

Какие нормативные документы регулируют сроки проведения освидетельствования технологических трубопроводов?

Сроки проведения освидетельствования технологических трубопроводов устанавливаются рядом государственных стандартов и правил по технической эксплуатации оборудования под давлением. Ключевыми являются нормы, изложенные в Правилах безопасности технологических трубопроводов, ГОСТах, а также отраслевых инструкциях и регламентах. Эти документы определяют периодичность проверок с учетом типа трубопровода, материала изготовления, условий эксплуатации и категории опасности транспортируемых сред. Соблюдение этих требований помогает своевременно выявлять дефекты и предотвращать аварийные ситуации.