Метод технического обслуживания (ТО) применяется для обеспечения безотказной и безопасной работы оборудования, систем и транспортных средств в течение всего их жизненного цикла. В условиях промышленной эксплуатации, где сбои могут привести к простою производственных линий или аварийным ситуациям, системный подход к техническому обслуживанию позволяет существенно снизить риски отказов и продлить срок службы оборудования.

Основное назначение метода ТО заключается в планомерной диагностике, профилактике и устранении дефектов до того, как они перерастут в серьезные неисправности. Такой подход особенно важен для объектов с высокой степенью нагрузки: тягового подвижного состава, станков с числовым программным управлением, дизельных электростанций. Например, в железнодорожной отрасли соблюдение межремонтных нормативов и применение методов регламентного обслуживания позволяет снизить аварийность на 25–30%.

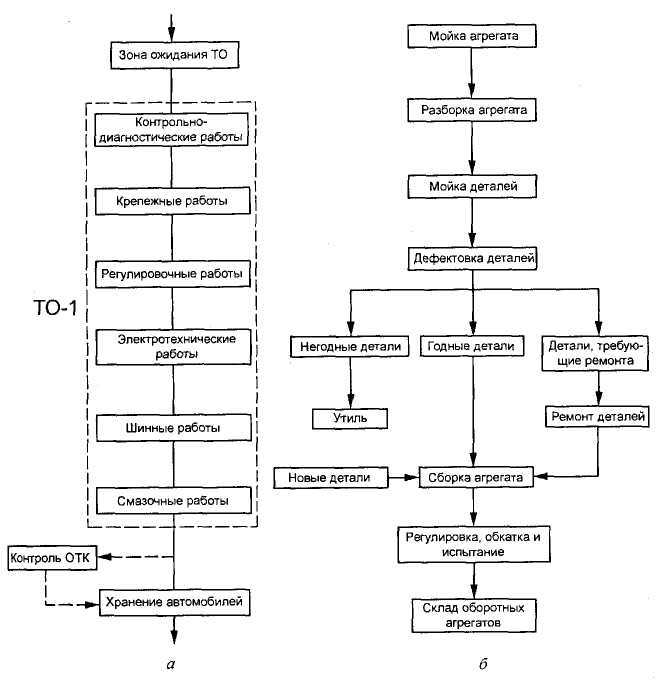

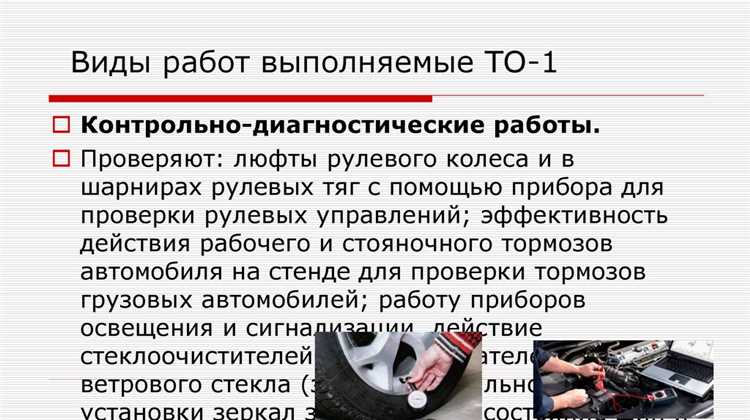

Методы ТО классифицируются по уровням воздействия: контрольный осмотр, плановая диагностика, текущий ремонт и капитальный ремонт. Каждая категория имеет собственные цели, частоту применения и регламентируемые процедуры. Выбор метода напрямую зависит от критичности оборудования, его технического состояния и интенсивности эксплуатации. Для оборудования с непрерывным циклом работы, например, компрессорных установок, рекомендуется использование предиктивного обслуживания с применением вибродиагностики и термографии.

Практическое применение метода ТО требует наличия актуального графика обслуживания, журналов учета неисправностей и результатов осмотров, а также обученного персонала. Автоматизация процессов ТО с помощью систем CMMS (Computerized Maintenance Management Systems) позволяет отслеживать состояние оборудования в реальном времени, формировать задания на обслуживание и анализировать эффективность проведённых мероприятий.

Для каких задач разрабатываются регламенты технического обслуживания

Регламенты технического обслуживания формируются для обеспечения предсказуемости и управляемости процессов эксплуатации оборудования. Их основная задача – чётко определить перечень операций, периодичность и условия выполнения работ, исходя из технических характеристик конкретных узлов и агрегатов.

Одной из ключевых целей является предупреждение отказов и снижение вероятности внеплановых ремонтов. Для этого в регламент включаются контрольные точки, позволяющие своевременно выявлять критический износ, утечку рабочих жидкостей, ослабление креплений или изменение параметров работы системы.

Унификация действий технического персонала – ещё одна задача, решаемая через разработку регламентов. Это особенно важно в организациях с большой номенклатурой обслуживаемой техники: стандартизированные процедуры уменьшают зависимость от квалификации конкретного специалиста и позволяют формировать единую базу знаний по эксплуатации.

Также регламентирование необходимо для соблюдения нормативных требований и стандартов безопасности. В ряде отраслей (например, железнодорожной, авиационной или энергетической) отклонение от утверждённого регламента может повлечь административную ответственность или привести к угрозе жизни персонала и пользователей.

При составлении регламентов учитываются данные диагностических систем, статистика отказов, условия эксплуатации и рекомендации производителей. Это позволяет адаптировать техническое обслуживание к реальным нагрузкам и обеспечить максимальную эффективность вложений в поддержание исправного состояния оборудования.

Как метод технического обслуживания снижает вероятность отказов

Метод технического обслуживания позволяет системно управлять состоянием оборудования, выявляя потенциальные дефекты до их развития в критические неисправности. Применение диагностических процедур на ранних стадиях износа узлов обеспечивает своевременное устранение отклонений от нормы, снижая риск внезапных остановок.

Регулярные осмотры и контроль параметров – температуры, давления, вибраций, утечек – позволяют точно определять момент, когда агрегат приближается к пределу ресурса. Это даёт возможность заменить детали заранее, без экстренных простоев. Например, в локомотивных системах использование вибродиагностики снижает количество внеплановых ремонтов до 40% по сравнению с отсутствием регламентного мониторинга.

Метод также предполагает выбор оптимального интервала между обслуживанием, основанный на анализе наработки, условий эксплуатации и статистики отказов. Такой подход позволяет сократить количество отказов, связанных с человеческим фактором или чрезмерным износом. Например, при внедрении адаптивного графика ТО на подвижном составе наблюдается снижение количества отказов на линии на 25–30%.

Кроме того, техническое обслуживание включает проверку и обновление программного обеспечения, калибровку датчиков и корректировку управляющих алгоритмов, что особенно важно для сложных автоматизированных систем. Это исключает логические сбои, приводящие к отказам даже при исправной механике.

Эффективное применение метода требует строгого исполнения процедур, использования проверенного инструмента и регистрации всех выявленных отклонений. Только при этих условиях метод позволяет существенно сократить частоту сбоев и повысить надёжность эксплуатации оборудования.

Роль технического обслуживания в продлении ресурса оборудования

Своевременное техническое обслуживание позволяет замедлить процессы износа узлов и механизмов за счёт поддержания рабочих параметров оборудования в допустимых пределах. Например, регулярная замена смазочных материалов снижает трение в подшипниках и предотвращает перегрев, что критически важно для вращающихся элементов станков, компрессоров и редукторов.

Плановое выявление отклонений – таких как повышенные вибрации, утечки, перегрев – позволяет устранять причины деградации до возникновения отказов. В системах с высокой нагрузкой (электродвигатели, насосы, трансмиссии) такие мероприятия позволяют увеличить срок службы на 20–40% по сравнению с оборудованием, обслуживаемым нерегулярно.

Особенно значима роль технического обслуживания при эксплуатации оборудования в тяжёлых условиях – пыль, влага, температурные перепады. Промывка фильтров, ревизия уплотнений, герметизация соединений предотвращают коррозию и абразивный износ. В металлургии, добыче и транспорте без этого срок службы техники снижается вдвое.

Реализация диагностических процедур – измерение сопротивления изоляции, анализ вибросигналов, термографический контроль – позволяет заранее определять элементы, подверженные усталостному разрушению. Это снижает нагрузку на критические зоны и минимизирует внезапные остановки оборудования.

Как выбрать оптимальные интервалы обслуживания в разных условиях

Оптимизация интервалов технического обслуживания требует учёта конкретных условий эксплуатации оборудования. Унифицированные графики, разработанные производителем, могут служить лишь отправной точкой, но не учитывают индивидуальные факторы износа.

Для машин, работающих в запылённой среде или при резких перепадах температуры, интервалы между обслуживанием следует сокращать на 20–40% по сравнению с нормативными. Например, при эксплуатации дизельного генератора в карьере с высокой концентрацией пыли, фильтры и системы охлаждения требуют осмотра вдвое чаще, чем при использовании в помещении с климат-контролем.

В режиме постоянной нагрузки или при работе на максимальной мощности также происходит ускоренный износ узлов. В таких случаях оптимальной практикой становится введение пробного периода с мониторингом технического состояния, например, методом вибродиагностики или анализа масла. Это позволяет перейти от жёстко регламентированных интервалов к состоянию-ориентированному обслуживанию.

При сезонной эксплуатации техники (например, снегоуборочной или ирригационной) важны предсезонные регламентные работы, даже если календарный интервал ещё не истёк. Это снижает вероятность отказов в пиковый период.

Для городского общественного транспорта, где частота остановок и запуска двигателя выше, чем у междугородних маршрутов, интервалы замены масла и фильтров уменьшаются до 60–70% от стандартных. Рекомендации производителя здесь также нуждаются в корректировке под фактическую нагрузку.

Выбор оптимальных интервалов – это динамический процесс, основанный на анализе статистики отказов, условиях эксплуатации и особенностях конструкции. Только с учётом этих параметров возможно обеспечить экономичное и безопасное использование оборудования.

Применение методов технического обслуживания в транспорте и промышленности

В железнодорожном транспорте метод технического обслуживания по состоянию позволяет отслеживать износ колёсных пар, буксовых узлов и тяговых двигателей с использованием датчиков вибрации и тепловизионного контроля. Такой подход позволяет избежать внеплановых остановок локомотивов и увеличить межремонтный пробег на 15–25 %.

В авиационной отрасли используется комбинированный метод, включающий как плановое, так и предиктивное обслуживание. Система мониторинга параметров полёта и состояния агрегатов в реальном времени обеспечивает раннее выявление отклонений, снижая риск отказов в полёте. Например, в турбовинтовых двигателях анализ вибраций и температуры масла позволяет выявить надвигающиеся неисправности за десятки часов до критического состояния.

В промышленности, на металлургических предприятиях, применяется регламентное обслуживание прокатных станов с учётом количества рабочих циклов. Отклонение от заданных значений усилия прокатки или температуры смазки вызывает автоматическое включение ТО, предотвращая аварийные простои, которые могут стоить сотни тысяч рублей в час.

В нефтехимической отрасли широко используется метод наработки до отказа, но с обязательной системой резервирования и параллельным внедрением мониторинга ключевых показателей оборудования – давления, расхода, температуры. Это особенно эффективно на компрессорных и насосных станциях, где простой одной установки может вызвать каскадный сбой технологической цепочки.

В автотранспорте современные грузовые и пассажирские машины оснащаются телематическими модулями, передающими данные о пробеге, режимах эксплуатации и техническом состоянии узлов в режиме реального времени. Это позволяет применять адаптивное ТО: масло в двигателе меняется не по километражу, а в зависимости от условий эксплуатации – частоты запусков, перегрузок, температурных режимов.

Какие данные нужны для обоснования методики технического обслуживания

- Статистика отказов и ремонтов: количество и типы отказов, время наработки до отказа, причины сбоев, частота и продолжительность ремонтов. Эти данные формируют базу для анализа надежности.

- Ресурсные характеристики оборудования: паспортные данные, нормативы эксплуатации, расчетные сроки службы узлов и агрегатов, а также параметры, влияющие на износ (нагрузка, режим работы).

- Результаты технических осмотров и диагностики: данные контроля состояния, включая измерения вибрации, температуры, давления, уровня износа и коррозии, а также выявленные дефекты на различных этапах эксплуатации.

- Условия эксплуатации: режимы работы (цикличность, продолжительность смен), климатические и производственные факторы (температура, влажность, загрязненность), особенности воздействия внешних нагрузок.

- История технического обслуживания: перечень и сроки проведения профилактических и текущих работ, виды используемых материалов и технологий, качество выполненных операций.

- Экономические показатели: затраты на ремонт и обслуживание, стоимость простоев, влияние отказов на производственный процесс, что помогает сбалансировать частоту обслуживания с финансовыми затратами.

Для обоснования методики рекомендуется использовать статистические методы анализа, моделирование процессов износа и отказов, а также учитывать опыт эксплуатации аналогичного оборудования в схожих условиях. Комплексный подход позволяет определить оптимальные интервалы обслуживания и типы работ, минимизирующие риски отказов и избыточные затраты.

Вопрос-ответ:

Как метод технического обслуживания влияет на надежность оборудования?

Метод технического обслуживания позволяет систематически контролировать состояние оборудования, выявлять и устранять неисправности до того, как они вызовут сбой. Это снижает количество внеплановых простоев и аварий, что положительно сказывается на общей надежности техники. За счет регулярных проверок и своевременных ремонтов поддерживается оптимальное рабочее состояние агрегатов.

Какие типы технического обслуживания существуют и в каких случаях они применяются?

Основные виды технического обслуживания — это профилактическое, регламентное и ремонт по состоянию. Профилактическое предусматривает плановые проверки и очистку для предупреждения износа. Регламентное включает строгое выполнение периодических работ по инструкции производителя. Ремонт по состоянию выполняется при обнаружении отклонений в работе техники. Выбор типа зависит от требований эксплуатации и специфики оборудования.

Какие данные необходимы для разработки методики технического обслуживания?

Для составления методики нужно собрать информацию о конструктивных особенностях оборудования, режимах его работы, типичных причинах отказов и сроках службы отдельных узлов. Также учитываются эксплуатационные условия и требования безопасности. Анализ статистики поломок помогает определить интервалы обслуживания и перечень контрольных операций.

Как влияет регулярное техническое обслуживание на экономические показатели предприятия?

Регулярное обслуживание снижает риск дорогостоящих аварий и снижает затраты на экстренный ремонт. Поддержание техники в рабочем состоянии повышает производительность и уменьшает простой оборудования. В итоге снижаются общие издержки на эксплуатацию и увеличивается срок службы активов, что благоприятно сказывается на финансовых результатах компании.

В каких отраслях метод технического обслуживания применяется наиболее широко и почему?

Широкое применение метод получил в транспортной сфере, промышленном производстве, энергетике и строительстве. Это связано с высокой стоимостью техники и необходимостью минимизировать простой. В этих отраслях отказ оборудования может привести к серьезным финансовым потерям и нарушению процессов, поэтому контроль состояния и плановое обслуживание становятся обязательными элементами управления.

Для каких целей применяется метод технического обслуживания?

Метод технического обслуживания предназначен для поддержания техники и оборудования в работоспособном состоянии на протяжении всего срока эксплуатации. Он позволяет выявлять и устранять неисправности на ранних стадиях, что снижает риск серьезных поломок и аварий. Кроме того, применение данного метода помогает продлить срок службы техники, сохранить стабильные технические характеристики и обеспечить безопасность эксплуатации. В зависимости от специфики оборудования, методика технического обслуживания может включать плановые проверки, замену расходных материалов, регулировку узлов и другие процедуры, направленные на предупреждение сбоев в работе.

Как метод технического обслуживания влияет на надежность работы оборудования?

Регулярное выполнение мероприятий по техническому обслуживанию снижает вероятность возникновения неожиданных отказов и сбоев. Это достигается за счет своевременного обнаружения износа деталей, корректировки параметров работы и замены изношенных элементов. Постоянное внимание к состоянию оборудования позволяет поддерживать его работоспособность на стабильном уровне, что уменьшает простои и аварийные ситуации. Кроме того, техническое обслуживание помогает оптимизировать затраты на ремонт, поскольку устраняет мелкие неисправности до того, как они перерастут в серьезные поломки.