Местная вибрация – это колебательные движения, ограниченные определённым участком тела или оборудования, без распространения на всю конструкцию. В отличие от общей вибрации, локализованная вибрация воздействует на узкие зоны, что требует специализированных методов контроля и анализа.

Ключевыми параметрами местной вибрации являются амплитуда, частота и точка приложения усилия. Точные измерения проводят с помощью акселерометров с высоким разрешением, установленных непосредственно в зоне вибрации. Контроль этих параметров помогает выявлять дефекты и предупреждать ускоренный износ деталей.

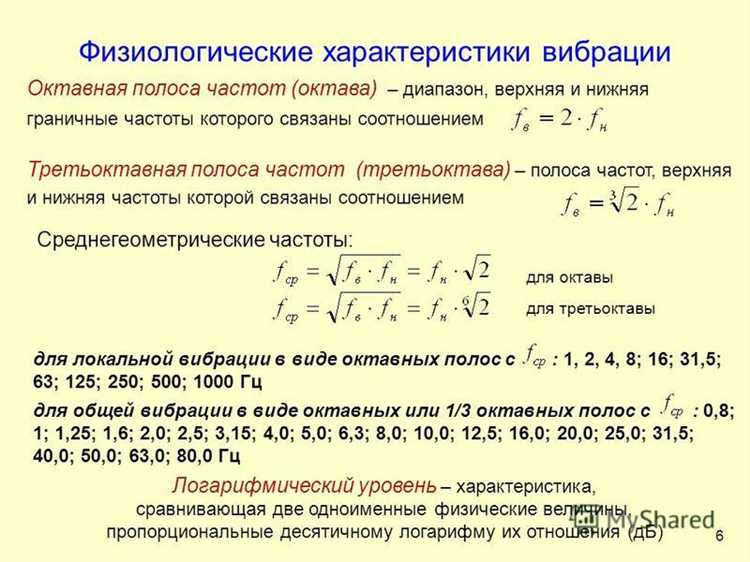

При оценке местной вибрации важна характеристика спектра частот и временных характеристик колебаний. Значения вибрации, превышающие нормативные пределы, могут указывать на нарушение технического состояния оборудования или несоответствие условий эксплуатации. Для предупреждения поломок рекомендуется регулярно проводить мониторинг и применять виброизоляционные меры в зоне локализованного воздействия.

Что понимается под местной вибрацией в технических системах

Ключевая характеристика местной вибрации – ограниченность зоны распространения колебаний, как правило, в пределах нескольких сантиметров или десятков сантиметров вокруг источника вибрации. Это отличает её от общей или глобальной вибрации, затрагивающей всю машину или агрегат.

Причины появления местной вибрации включают дисбаланс, износ, люфт, неправильную сборку, дефекты материалов, а также воздействие внешних сил с определённой частотой. Частотный спектр местной вибрации часто характеризуется наличием узкополосных гармоник, совпадающих с вращательными скоростями и их кратными значениями.

Контроль местной вибрации позволяет выявлять ранние стадии повреждений, поскольку локальные колебания напрямую связаны с состоянием отдельных узлов. Для измерения применяются акселерометры, устанавливаемые непосредственно на контролируемом элементе, с последующим анализом амплитудно-частотных характеристик.

Для снижения местной вибрации рекомендуется проведение балансировки вращающихся элементов, усиление крепежа, замена изношенных деталей и применение демпфирующих материалов в местах крепления. Эффективное управление местной вибрацией повышает ресурс оборудования и снижает риск аварийных отказов.

Методы измерения амплитуды и частоты местной вибрации

Для точного определения амплитуды и частоты местной вибрации применяют инерционные и пьезоэлектрические вибродатчики. Инерционные датчики фиксируют перемещение или скорость колебаний, преобразуя механическое движение в электрический сигнал. Их чувствительность эффективна в диапазоне низких и средних частот – от 1 Гц до 1 кГц.

Пьезоэлектрические датчики измеряют ускорение вибрации, что позволяет выявлять высокочастотные компоненты до 10 кГц и выше. Их преимущество – высокая чувствительность и широкая динамическая амплитуда, однако для анализа низкочастотных колебаний требуется дополнительная обработка сигнала.

Для оценки амплитуды вибрации используются следующие параметры: максимальное смещение, скорость и ускорение. Измерения проводят с использованием виброметров с цифровой регистрацией, что позволяет анализировать временные и частотные характеристики в реальном времени. Рекомендуется применять спектральный анализ с помощью преобразования Фурье для выделения доминирующих частот.

Контроль измерений включает размещение датчиков в зонах максимальной локализации вибрации и обеспечение надёжного крепления для исключения искажений сигнала. Для повышения точности измерений целесообразно проводить многократные замеры с последующим усреднением результатов.

Использование специализированных программных средств автоматизирует сбор данных и облегчает выявление отклонений от нормированных значений амплитуды и частоты, что важно для своевременного технического обслуживания оборудования.

Влияние местной вибрации на надежность и долговечность оборудования

Местная вибрация оказывает критическое воздействие на эксплуатационные характеристики оборудования, вызывая ускоренный износ деталей и снижение срока службы. Частотные колебания в пределах 50–500 Гц способны создавать резонансные состояния в отдельных узлах, что приводит к повышенным напряжениям и микротрещинам в материалах.

Амплитуда вибрации свыше 20 мкм у компонентов с точной механикой увеличивает риск повреждения подшипников, уплотнений и электронных элементов. При длительном воздействии местной вибрации происходит усталостное разрушение, снижающее надежность на 15–30% в зависимости от режима работы и материала.

Для повышения долговечности оборудования рекомендуется внедрение систем локального виброизмерения с пороговыми значениями, не превышающими 10 мкм для чувствительных узлов. Контроль амплитуды и частоты позволяет своевременно выявлять критические отклонения и предотвращать отказ.

Использование демпферов и амортизаторов, а также повышение жесткости конструктивных элементов значительно снижает уровень местной вибрации. Это снижает вероятность возникновения усталостных повреждений и увеличивает межремонтный интервал на 20–40%.

Особое внимание следует уделять мониторингу местной вибрации в высокоскоростных агрегатах и узлах с малыми допусками, где даже незначительные колебания приводят к ухудшению точности и ускоренному износу. Интеграция регулярных вибродиагностических процедур в техническое обслуживание повышает общую надежность оборудования и продлевает срок его службы.

Причины возникновения местной вибрации в механизмах

- Несоосность и дисбаланс вращающихся частей. Даже небольшое смещение центра масс вызывает колебания с частотой вращения, что усиливает локальные вибрационные воздействия на подшипники и валы.

- Износ и повреждения элементов сопряжения. Нарушение геометрии зубьев шестерен, деформация шкивов, а также люфты в подшипниках вызывают локальные импульсы вибрации с характерными частотами.

- Неправильная сборка и монтаж. Некорректное крепление деталей, недостаточный момент затяжки болтов или несоблюдение допусков вызывают концентрацию напряжений и вибрационные резонансы в отдельных зонах.

- Воздействие внешних периодических сил. Внешние нагрузки от колебаний опор, взаимодействия с другими механизмами или вибраций платформы приводят к возбуждению местных колебаний в узлах.

- Неравномерное распределение масс и жесткостей. Асимметричное распределение массы или локальные изменения жесткости в конструкции повышают амплитуду вибраций в определённых местах.

- Резонансные явления. Совпадение собственных частот деталей с рабочими частотами приводит к значительному росту амплитуды колебаний именно в локальных зонах.

Для снижения местной вибрации рекомендуется проводить регулярный контроль состояния подшипников и зубчатых передач, соблюдать технологии монтажа и балансировки, а также оптимизировать конструктивные параметры для смещения резонансных частот за пределы рабочих диапазонов.

Примеры оборудования с характерными проявлениями местной вибрации

Редукторы с зубчатыми передачами характеризуются локальной вибрацией на зубчатых зацеплениях. Неравномерный износ или повреждение зубьев вызывает вибрационные пики на гармониках частоты зубчатого зацепления, что позволяет диагностировать конкретные дефекты.

Электродвигатели фиксируют местную вибрацию в области ротора при дисбалансе или смещении, а также в зоне подшипников при износе или повреждении. Такие проявления имеют частотные компоненты, связанные с числом полюсов и частотой вращения ротора.

Турбины и газовые турбины выделяются местной вибрацией лопаток рабочего колеса. Механические дефекты, такие как трещины или деформации лопаток, формируют резонансные вибрации на собственных частотах лопаточного ряда, выявляемые спектральным анализом.

В насосах центробежного типа локальные вибрации возникают в зоне рабочего колеса и уплотнений. Изменения амплитуды вибрации сигнализируют о кавитации, износе или нарушении герметичности уплотнений.

В строительной и горной технике – вибрация отдельных деталей ходовой части, например, шарниров и амортизаторов, носит локальный характер и часто связана с износом или повреждением компонентов, что требует оперативной диагностики для предотвращения отказов.

Пневматическое и гидравлическое оборудование испытывает местную вибрацию в зонах клапанов и поршневых групп. Вибрационные сигналы отражают нестабильность работы, например, заклинивание клапана или повреждение уплотнителей.

Выделение частотных составляющих вибрации позволяет не только локализовать проблемные участки, но и определить характер повреждений. Рекомендуется проводить регулярный мониторинг с использованием акселерометров, устанавливаемых непосредственно на узлах с высокой вероятностью местной вибрации.

Практические способы снижения местной вибрации на узлах и деталях

Для уменьшения местной вибрации на узлах и деталях применяют балансировку вращающихся элементов с точностью до 1 грамм-сантиметра, что существенно снижает дисбаланс и колебания. Необходимо регулярно контролировать и корректировать биение валов и осевых деталей с помощью микрометров и индикаторов часового типа, поддерживая отклонения в пределах 0,01 мм.

Использование демпфирующих материалов с высокой механической потерей энергии, таких как полиуретановые или каучуковые прокладки, эффективно снижает амплитуду вибрации в диапазоне частот от 20 до 1000 Гц. Рекомендуется применять их непосредственно в точках крепления узлов, где фиксируются максимальные вибронапряжения.

Оптимизация жёсткости конструктивных элементов позволяет избежать резонансных явлений. Увеличение толщины стенок или добавление ребер жёсткости в местах концентрации вибрации уменьшает податливость конструкции и смещает собственные частоты вне рабочих диапазонов.

Применение подшипников с увеличенным ресурсом и минимальными зазорами уменьшает люфты и вибрационные возмущения. Необходимо использовать смазочные материалы с высоким коэффициентом вязкости, снижающие трение и нагрев в зоне контакта.

Регулярный контроль состояния крепежа и точек соединения с применением динамометрических ключей предотвращает ослабление соединений и связанное с этим усиление местной вибрации. Увеличение момента затяжки на 10-15% сверх нормативного значения помогает стабилизировать узлы без риска деформации.

Использование резонансных гасителей с добавочной массой и упругими элементами позволяет локально снизить амплитуду вибрации до 40%, особенно в диапазоне частот до 500 Гц. Их установка должна производиться на узлах с наибольшими показателями вибрационного напряжения, выявляемыми вибродиагностикой.

Автоматический мониторинг вибрации с помощью акселерометров и частотного анализа обеспечивает своевременное обнаружение отклонений, что позволяет применять корректирующие меры до появления критических повреждений узлов и деталей.

Вопрос-ответ:

Что понимается под местной вибрацией и чем она отличается от общей вибрации оборудования?

Местная вибрация возникает в отдельных узлах или деталях техники и характеризуется ограниченным пространственным распространением. В отличие от общей вибрации, затрагивающей весь корпус или систему, местная вибрация проявляется локально и связана с особенностями конструкции или эксплуатационными дефектами конкретного элемента. Она может указывать на износ, нарушение посадок, дисбаланс или повреждения внутри узла.

Какие основные параметры используются для количественной оценки местной вибрации?

Для оценки местной вибрации измеряют амплитуду колебаний (в мм, мкм или м/с²), частотный спектр и временные характеристики сигнала. Особое внимание уделяется частотам, совпадающим с резонансными или рабочими частотами деталей, а также форме и стабильности сигнала. Эти данные позволяют выявить причины вибрации и определить степень её влияния на узел.

Какие причины чаще всего вызывают появление местной вибрации в механизмах?

Причинами локальных вибраций становятся нарушения в посадках и креплениях, износ подшипников, дефекты шпоночных соединений, несоосность валов, дисбаланс роторов, а также повреждения уплотнений и элементов амортизации. Местная вибрация может возникать из-за микротрещин, коррозии или засорения узлов, влияя на динамическое состояние детали.

Как выявить и измерить местную вибрацию на конкретном узле оборудования?

Для выявления используют специализированные датчики вибрации — акселерометры и тензодатчики, устанавливаемые непосредственно на интересующем элементе. Измерения проводят с помощью виброанализаторов, фиксируя амплитуду и частоту колебаний. Анализ полученных данных позволяет локализовать источник вибрации и определить её характеристики, что помогает при диагностике и планировании ремонтов.

Какие негативные последствия может вызвать местная вибрация при длительной эксплуатации оборудования?

Длительное воздействие местной вибрации ускоряет износ деталей, приводит к ослаблению креплений, разрушению подшипников и повышенному трению. Это снижает надёжность узлов, вызывает увеличение энергорасходов и риск внезапных поломок. В результате страдает производительность, увеличиваются затраты на ремонт и уменьшается срок службы оборудования.