Микроструктура металлов напрямую определяет их механические и физические характеристики, что важно для оптимизации производственных процессов и создания высококачественной продукции. Изучение внутреннего строения металла позволяет понять, как различные параметры, такие как химический состав, структура зерен и фазовые переходы, влияют на прочность, жесткость и устойчивость к износу. Это знание критично для точной настройки технологических процессов и предотвращения дефектов на стадии производства.

Цель исследования микроструктуры металла состоит в выявлении взаимосвязей между структурой материала и его эксплуатационными свойствами. Например, анализ размеров и ориентации зерен может помочь контролировать прочностные характеристики сплавов, а исследование фазовых изменений – предсказать поведение материала в условиях экстремальных температур или нагрузок. Такой подход позволяет точно настроить параметры обработки, чтобы достичь требуемых свойств материала, таких как высокая усталостная прочность, износостойкость или устойчивость к коррозии.

Важность таких исследований особенно велика в высокотехнологичных отраслях, таких как авиация, машиностроение и энергетика. Например, для авиационных и автомобильных деталей критично учитывать микроструктуру металлов, так как от их свойств зависит безопасность эксплуатации. Исследования микроструктуры позволяют не только повысить надежность конструкций, но и снизить затраты на обслуживание и ремонт.

Для обеспечения высокого качества и долговечности продукции рекомендуется использовать методы контроля микроструктуры на каждом этапе производства. Регулярные исследования помогают избежать таких дефектов, как внутренние трещины, пористость или неравномерность распределения фаз, которые могут негативно сказаться на конечных характеристиках материала и его долговечности в процессе эксплуатации.

Как исследование микроструктуры помогает улучшить свойства металлов

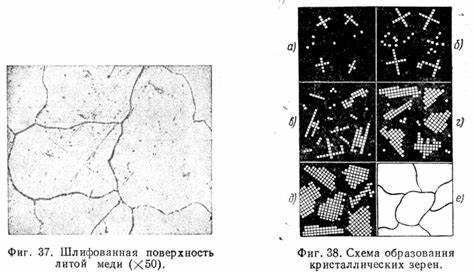

Изучение микроструктуры металлов позволяет выявить распределение зерен, фаз и дефектов на микроуровне, что напрямую влияет на механические и эксплуатационные характеристики материала. Например, уменьшение размера зерен повышает прочность металла по механизму упрочнения за счет границ зерен, которые препятствуют движению дислокаций.

Анализ распределения и состава вторичных фаз помогает оптимизировать технологию термообработки, добиваясь нужного баланса твердости и пластичности. Контроль за формой и расположением включений снижает вероятность возникновения трещин и коррозионных повреждений.

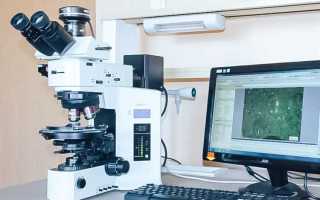

Методы металлографии, включая оптическую и электронную микроскопию, позволяют выявлять структурные дефекты, такие как пористость, микротрещины и неравномерности кристаллизации. Это дает возможность корректировать параметры литья, прокатки или сварки для улучшения качества продукции.

Использование данных о микроструктуре способствует разработке новых сплавов с заданными свойствами, направленными на конкретные условия эксплуатации. Например, легирование и последующая обработка с учётом микроструктурных особенностей повышают износостойкость и коррозионную стойкость металлов.

Таким образом, систематический анализ микроструктуры является ключевым инструментом для повышения долговечности, надежности и эффективности металлических материалов в промышленности и строительстве.

Методы анализа микроструктуры для определения прочности материалов

Сканирующая электронная микроскопия (СЭМ) даёт высокое разрешение для анализа фазового состава, выявления включений и дефектов на микро- и наноуровне. Особое внимание уделяется характеру границ зерен и наличию трещин, которые снижают прочность и долговечность изделий.

Рентгеновская дифракция (РД) используется для определения фазового состава и напряжённого состояния кристаллической решётки. Смещение пиков дифракции указывает на внутренние напряжения, которые влияют на упругие и пластические свойства металла.

Методы электронно-зондового анализа позволяют количественно определить распределение легирующих элементов и примесей, важное для прогнозирования прочностных характеристик, так как химический состав влияет на образование упрочняющих фаз.

Микротвердометрия используется для измерения твёрдости на микроуровне в различных областях микроструктуры, что коррелирует с локальной прочностью. Неоднородность твёрдости указывает на возможные зоны концентрации напряжений.

Использование комплексного подхода – сочетание оптической микроскопии, СЭМ, РД и микротвердометрии – позволяет не только определить структуру, но и связать её с механическими свойствами, что критично при разработке материалов с заданным уровнем прочности и надёжности.

Роль микроструктурных исследований в оценке долговечности металлов

Микроструктурный анализ позволяет выявить критические особенности металла, влияющие на его эксплуатационную прочность и стойкость к разрушению. Например, наличие зерен неправильной формы, крупных включений или межкристаллитных трещин существенно снижает ресурс металла под нагрузкой. Изучение распределения фаз и границ зерен помогает прогнозировать поведение материала при циклических нагрузках и коррозионных воздействиях.

Оценка размеров зерен и их ориентации с помощью электронно-микроскопических методов обеспечивает точное определение вероятности усталостных разрушений. Более мелкое зерно обычно повышает сопротивляемость усталостному разрушению, однако присутствие вторичных фаз может ослаблять эту тенденцию.

Исследование микроструктуры перед эксплуатацией и после износа дает возможность выявить зарождающиеся дефекты и оценить степень деградации материала. Рекомендуется применять методы сканирующей электронной микроскопии (СЭМ) и рентгеновской дифракции для выявления изменений фазового состава и внутренних напряжений.

Регулярный микроструктурный контроль позволяет своевременно принимать решения о замене или ремонте металлоконструкций, что минимизирует аварийные ситуации и экономит ресурсы. Для повышения долговечности важно проводить анализ после термической обработки и механических воздействий, чтобы выявить нестабильные зоны в структуре.

Внедрение микроструктурных исследований в программу технического обслуживания металлов обеспечивает системный подход к прогнозированию срока службы и повышению надежности изделий в агрессивных условиях эксплуатации.

Как микроструктура влияет на процесс термообработки металлов

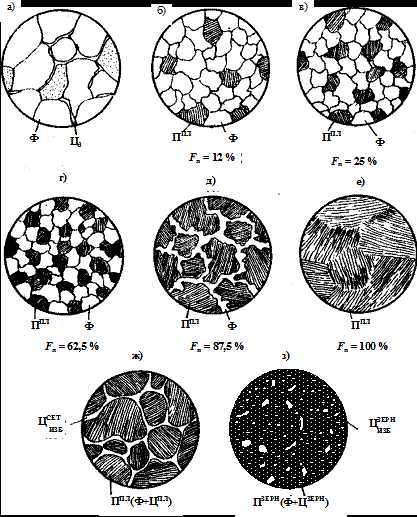

Микроструктура определяет кинетику фазовых превращений и механизмы диффузии в металлах при термообработке. Размер зерен, распределение и характер вторичных фаз влияют на скорость закалки и отпускания, а также на формирование остаточных напряжений.

Мелкозернистая структура ускоряет диффузионные процессы за счет увеличения доли границ зерен, что сокращает время выдержки при термообработке и повышает равномерность фазовых превращений. При крупнозернистой структуре замедляется достижение равновесия, увеличивается вероятность образования структурных дефектов и неоднородностей.

Содержание карбидных и интерметаллических включений оказывает влияние на стабилизацию фаз и ограничивает рост зерен при нагреве. Высокая дисперсность этих фаз повышает термостойкость металла, но требует корректировки режимов нагрева для предотвращения коагуляции и роста включений.

В присутствии мартенситной микроструктуры необходима точная настройка температуры и скорости охлаждения, чтобы избежать образования трещин из-за внутреннего напряжения. Превышение критической скорости охлаждения может привести к излишней хрупкости, а слишком медленное охлаждение снижает прочностные характеристики.

Рекомендации по термообработке должны учитывать тип микроструктуры: для ферритно-перлитных сталей оптимальна ступенчатая закалка с выдержкой для стабилизации перлита, для аустенитных – контроль температурной паузы с целью управления превращением аустенита в мартенсит или бейнит.

Таким образом, знание и анализ микроструктуры позволяют точно моделировать режимы термообработки, улучшать эксплуатационные свойства металлов и снижать риски производственных дефектов.

Значение микроструктурного анализа для разработки новых сплавов

Микроструктурный анализ позволяет выявить фазовый состав, распределение зерен и дефекты в металле, что напрямую влияет на физико-механические свойства сплавов. Использование методов сканирующей и трансмиссионной электронной микроскопии, а также рентгеноструктурного анализа, дает возможность контролировать процессы кристаллизации и термической обработки с точностью до нанометров.

Точная характеристика зеренной структуры и границ зерен позволяет оптимизировать состав легирующих элементов для повышения прочности и коррозионной стойкости. Например, анализ формы и размера карбидных фаз в жаропрочных сплавах способствует снижению их хрупкости и увеличению срока службы при высоких температурах.

Контроль распределения вторичных фаз с помощью микроструктурного анализа помогает уменьшить внутренние напряжения и предотвратить образование трещин. Это критично для алюминиевых и титановых сплавов, используемых в авиационной промышленности, где требования к надежности и легкости максимально жесткие.

Рекомендовано интегрировать микроструктурный анализ на этапах опытного производства и испытаний новых сплавов для выявления взаимосвязи между технологическими параметрами и конечными свойствами. Такой подход сокращает время разработки и снижает риски промышленного масштабирования.

Использование автоматизированных систем анализа изображений ускоряет обработку данных и повышает воспроизводимость результатов, что особенно важно при разработке сложных многокомпонентных сплавов с контролируемой структурой.

Использование микроструктурных исследований для контроля качества продукции

Основные задачи микроструктурного контроля качества:

- Определение зеренного состава и размера зерен для оценки прочностных характеристик.

- Выявление вторичных фаз, таких как карбиды, сульфиды, интерметаллические соединения, влияющих на коррозионную стойкость и износостойкость.

- Обнаружение микротрещин, пористости и включений, которые могут стать источником отказа.

- Анализ распределения легирующих элементов и оценка однородности структуры.

Для проведения контроля применяются методы:

- Оптическая микроскопия с использованием травления для выявления структурных компонентов.

- Сканирующая электронная микроскопия (SEM) для детального изучения морфологии и фазового состава.

- Рентгеноструктурный анализ для определения кристаллической структуры и наличия напряжений.

Рекомендуется внедрение микроструктурного контроля в производственный цикл на этапах после термообработки и перед окончательной сборкой изделий. Это позволяет своевременно корректировать режимы обработки и снижать количество брака.

Пример: при производстве высокопрочных сталей контроль размеров зерна не должен превышать 10 мкм для обеспечения заданных механических свойств. Несоблюдение этого критерия ведёт к снижению ударной вязкости и повышенной хрупкости.

Внедрение стандартных процедур микроструктурного анализа, основанных на международных нормах (ASTM E3, ISO 643), обеспечивает однозначную интерпретацию результатов и повышает прозрачность контроля качества.

Влияние микроструктуры на коррозионную стойкость металлов

Микроструктура металла напрямую определяет его устойчивость к коррозионным процессам. Ключевыми факторами выступают распределение фаз, размер зерен и наличие включений или дефектов.

- Размер зерен: Более мелкозернистая структура увеличивает количество границ зерен, которые могут выступать в роли катодных или анодных участков, ускоряя локальную коррозию. Однако при равномерном распределении зерен мелкозернистая структура повышает однородность поверхности и улучшает пассивацию.

- Фазовый состав: Наличие вторичных фаз с отличной электрохимической потенцией приводит к гальванической коррозии. Избегание избыточного содержания карбидов или интерметаллидов в приповерхностном слое снижает риск межкристаллитной коррозии.

- Распределение примесей: Нечеткое или неравномерное распределение легирующих элементов, таких как хром и никель, снижает эффективность формирования пассивной пленки. Равномерное легирование повышает коррозионную стойкость, особенно в агрессивных средах.

- Дефекты и пористость: Поры, трещины и сдвиги в кристаллической решётке служат локальными очагами коррозии. Контроль параметров термообработки и холодной деформации уменьшает их количество.

Для повышения коррозионной стойкости рекомендуется:

- Использовать термическую обработку, обеспечивающую однородное распределение фаз и минимизацию карбидных сеток.

- Оптимизировать легирующий состав с целью улучшения формирования пассивных слоев, особенно хромистых и никелевых сплавов.

- Применять методы контроля микроструктуры (например, электронную микроскопию и рентгеноструктурный анализ) для выявления и устранения дефектных зон.

- Внедрять технологию измельчения зерен для повышения однородности и устойчивости к локальной коррозии.

Таким образом, глубокий микроструктурный анализ является необходимым инструментом для прогнозирования и улучшения коррозионной стойкости металлов в различных эксплуатационных условиях.

Вопрос-ответ:

Почему изучение микроструктуры металлов помогает улучшить их свойства?

Микроструктура отражает внутреннее строение металла на уровне зерен, фаз и дефектов. Исследуя её, можно выявить причины слабых мест и недостатков материала, понять, как изменяются характеристики при обработке. Это позволяет подобрать технологию обработки, которая повысит прочность, пластичность или стойкость к коррозии, а также оптимизировать состав сплава для конкретных условий эксплуатации.

Какие методы используются для анализа микроструктуры металла?

Для изучения микроструктуры применяют различные методы, включая оптическую микроскопию, сканирующую электронную микроскопию, рентгеновскую дифрактометрию и микротвердость. Каждый метод позволяет получить информацию о размере и форме зерен, фазовом составе, распределении включений и дефектах. Выбор зависит от цели исследования и требуемого уровня детализации.

Как микроструктурные исследования помогают предсказать долговечность металлических изделий?

Изучая микроструктуру, можно выявить зоны, подверженные образованию трещин, коррозионных очагов или утомлению материала. Наличие определённых фаз и дефектов указывает на склонность к разрушению под нагрузкой или в агрессивной среде. Таким образом, анализ микроструктуры позволяет прогнозировать срок службы изделия и выбрать меры для его продления.

В чем состоит практическая польза от контроля микроструктуры на производстве металлоизделий?

Контроль микроструктуры на различных этапах производства обеспечивает стабильность качества продукции. Это позволяет обнаружить отклонения, связанные с технологическими ошибками, и своевременно скорректировать процессы. В итоге повышается надёжность изделий, снижается количество брака и экономятся ресурсы.