Точная интерпретация терминов «отказ» и «неисправность» критически важна для инженеров по техническому обслуживанию, специалистов по диагностике и персонала, отвечающего за надежность оборудования. Несмотря на схожесть понятий, каждое из них отражает различную стадию технического состояния объекта и требует отдельного подхода к анализу причин и устранению последствий.

Отказ – это событие, при котором оборудование перестает выполнять хотя бы одну из предусмотренных функций. Такой сбой фиксируется сразу и приводит к полной или частичной потере работоспособности. Классическим примером может служить остановка электродвигателя в процессе работы, вызванная обрывом цепи питания. При этом оборудование становится непригодным для дальнейшего использования без ремонта или замены компонентов.

Неисправность – это состояние, при котором оборудование продолжает работать, но с отклонениями от нормальных параметров. Например, повышение уровня вибрации в насосе при снижении его производительности свидетельствует о технической неисправности. Система еще функционирует, но с пониженной эффективностью и потенциальной угрозой перехода в отказ.

Разграничение этих понятий позволяет точно определять приоритетность технического вмешательства и корректно вести учет показателей надежности. Рекомендуется фиксировать неисправности до наступления отказа с помощью средств мониторинга состояния, таких как датчики вибрации, температурные контроллеры и системы предиктивной аналитики.

Непонимание разницы между отказом и неисправностью ведет к искаженному анализу эксплуатационной статистики и может привести к неэффективному планированию технического обслуживания. Использование корректной терминологии и классификации инцидентов является базовым требованием в системах управления активами и стандартах надежности, включая ГОСТ 27.002 и ISO 14224.

Как отличить отказ от неисправности при диагностике оборудования

Первый шаг диагностики – сбор объективных данных с помощью встроенных систем самодиагностики или внешних измерений. Например, резкое снижение давления в пневмосистеме с полной остановкой подачи может указывать на отказ клапана, тогда как постепенное падение давления с продолжающейся работой – на утечку воздуха, то есть неисправность.

Важно учитывать условия эксплуатации и историю работы. Отказ часто возникает внезапно, без предварительных признаков, а неисправности сопровождаются деградацией параметров: повышенным нагревом, вибрациями, отклонениями в показаниях датчиков. Анализ этих симптомов с помощью осциллографов, тепловизоров или вибродиагностики позволяет уточнить характер проблемы.

Ключевой критерий – восстановимость и необходимость вмешательства. Отказ требует немедленного ремонта или замены узла. При неисправности возможны временные меры: корректировка настроек, изменение режима эксплуатации, плановое обслуживание. Диагност должен опираться на технические регламенты, пороговые значения допусков и журнал отказов, а не только на визуальный осмотр или субъективные оценки.

Правильная классификация важна для учета в системах анализа надежности. Неверная интерпретация может исказить статистику MTBF (среднего времени между отказами) и затруднить планирование обслуживания. Поэтому важно использовать стандартизированные алгоритмы диагностики и не смешивать понятия отказа и неисправности в отчетности и анализе технического состояния.

Какие параметры фиксируются при отказе и при неисправности

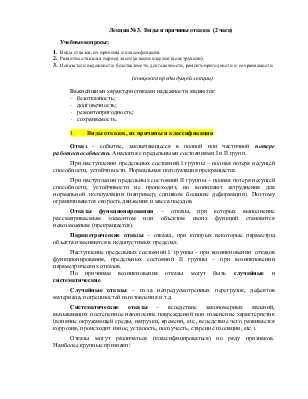

Фиксация параметров при отказе и неисправности оборудования необходима для точного анализа причин и последствий. Подход к регистрации данных различается в зависимости от того, идет ли речь об отказе (полной потере работоспособности) или неисправности (частичном нарушении функций).

При регистрации отказа фиксируются следующие параметры:

- Дата и время отказа – для установления наработки и анализа надежности.

- Идентификатор оборудования – уникальный номер или код единицы, вышедшей из строя.

- Условия эксплуатации в момент отказа – температура, вибрации, нагрузка, напряжение.

- Признак полной утраты функции – невозможность выполнения основного задания оборудования.

- Тип отказа – внезапный, постепенный, повторяющийся.

- Влияние отказа на технологический процесс – простой, аварийное отключение, сбой в системе.

При регистрации неисправности акцент смещается на детали, отражающие частичную деградацию:

- Симптомы неисправности – шум, колебания параметров, снижение точности.

- Вид нарушенной функции – частичное снижение производительности, нестабильная работа.

- Показатели отклонения от нормы – давление, ток, температура, выход за допуски.

- Время обнаружения и продолжительность действия неисправности.

- Метод обнаружения – визуальный осмотр, датчики, автоматическая диагностика.

- Уровень влияния на производственный цикл – незначительное, умеренное, критическое.

- Рекомендации по техническому обслуживанию или корректировке параметров.

Для минимизации времени простоя важно использовать единые формы регистрации и систематизировать параметры в базе данных технического состояния оборудования. Это позволяет точно дифференцировать отказ от неисправности и применять соответствующие меры технического воздействия.

Влияние отказов и неисправностей на производственный процесс

Отказы оборудования приводят к немедленной остановке производственной линии, независимо от стадии цикла. Это вызывает простой с потерей выхода продукции, особенно критично в непрерывных и высокозагруженных циклах. Например, в пищевой промышленности простой даже на 30 минут может повлечь выбраковку сырья и нарушение температурного режима.

Неисправности, не вызывающие полного отказа, замедляют производственный процесс и провоцируют нестабильную работу узлов. Это выражается в снижении точности, повторяемости и скорости операций. На машиностроительных предприятиях это может привести к несоответствию геометрии изделий, что требует доработки или утилизации партии.

Косвенные потери от сбоев включают перераспределение персонала, срочную логистику запасных частей, перерасход энергоресурсов. При отказах возрастает нагрузка на службы технического обслуживания, увеличивается количество экстренных заявок, снижается эффективность регламентных ремонтов.

Рекомендации для минимизации влияния: внедрение системы мониторинга технического состояния в реальном времени (например, вибрационный анализ, контроль тока нагрузки), хранение критичных запасных частей на складе, настройка алгоритма предиктивного обслуживания на основе статистики отказов и деградации параметров.

Игнорирование различий между отказами и неисправностями снижает точность анализа причин простоев. Разделение этих категорий в учете инцидентов повышает качество прогнозирования и позволяет более точно планировать технические ресурсы.

Порядок регистрации отказов и неисправностей в технической документации

Фиксация отказов и неисправностей осуществляется в технической документации с обязательным указанием даты и времени события, наименования оборудования, его идентификационного номера и условий эксплуатации на момент инцидента. Эти данные вносятся в журнал технического состояния или в электронную систему учета.

При регистрации отказа обязательно указывается, привёл ли он к полной утрате функциональности оборудования, с кратким описанием последствий для производственного процесса. В случае неисправности дополнительно фиксируется, сохранялась ли частичная работоспособность и какие именно функции были нарушены.

Документ должен содержать описание признаков выявленного отклонения, результаты первичной диагностики, наименование выявленного дефекта (если установлен) и фамилию специалиста, зафиксировавшего событие. При необходимости прикладываются фотографии, диагностические отчеты и расшифровки кодов ошибок.

После устранения отказа или неисправности вносятся данные о принятых мерах: дата и способ устранения, заменённые узлы, использованные материалы и инструменты, а также фамилия исполнителя. Обязательно отмечается, восстановлена ли работоспособность полностью или с ограничениями.

Если оборудование находится на гарантии, необходимо дополнительно оформить акт технического состояния с подписью представителя поставщика или сервисной службы. Для сертифицированных производств такие акты прилагаются к общей истории эксплуатации и служат основанием для последующего анализа надежности оборудования.

Регистрация выполняется строго по внутреннему регламенту предприятия, который должен учитывать требования отраслевых стандартов (например, ГОСТ 27.002–89 и ГОСТ 28195–89), а также особенности конкретного оборудования. Нарушение порядка оформления снижает достоверность данных и затрудняет анализ причин отказов.

Методы анализа причин отказов и неисправностей

Для точного выявления первопричин отказов и неисправностей оборудования применяются специализированные методы анализа, каждый из которых ориентирован на различные типы технических ситуаций и масштабы последствий.

Один из наиболее применяемых подходов – метод анализа видов и последствий отказов (FMEA). Он используется для систематического выявления потенциальных точек отказа ещё на стадии проектирования или в процессе эксплуатации. Каждому возможному отказу присваивается индекс критичности, исходя из вероятности возникновения, тяжести последствий и сложности обнаружения. Это позволяет направлять ресурсы на устранение наиболее рискованных узлов.

Метод анализа «5 почему» применяется для оперативного поиска корневой причины, особенно при повторяющихся неисправностях. Последовательно задавая вопрос «почему?» к каждому уровню причин, удаётся выйти за пределы поверхностного диагноза и устранить истинный источник проблемы – например, скрытый дефект в поставке или нарушение в регламенте технического обслуживания.

Диаграмма Исикавы (также известна как «рыбья кость») используется для визуализации всех факторов, потенциально влияющих на отказ или неисправность. Факторы группируются по категориям: человек, оборудование, материалы, методы и окружающая среда. Этот метод особенно эффективен при анализе сложных систем с множественными взаимосвязанными причинами.

Для анализа статистически значимого массива данных применяется метод анализа корневых причин (RCA), основанный на логических цепочках событий. Он широко используется при расследованиях аварий с участием автоматизированных систем. Суть заключается в построении причинно-следственной диаграммы с фиксацией временных меток, условий эксплуатации и отклонений от нормы.

Наконец, метод Хаоса (Chaos Engineering) применяется преимущественно в цифровой среде, где сбои моделируются намеренно. Это позволяет предсказать поведение системы в условиях реальных отказов и повысить устойчивость архитектуры оборудования к скрытым дефектам и уязвимостям.

Выбор метода зависит от природы оборудования, доступных данных, степени автоматизации процессов и последствий инцидента. Для достижения достоверного результата рекомендуется комбинировать несколько методов и документировать все этапы анализа в техническом журнале отказов.

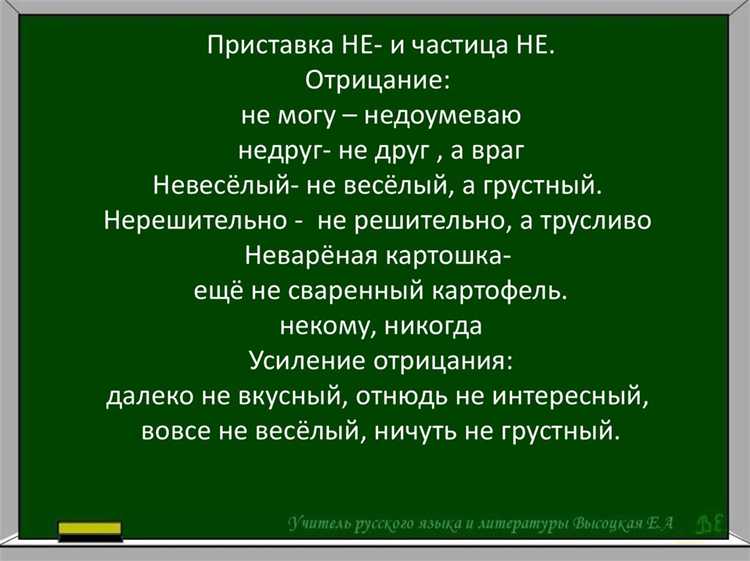

Как классифицируются отказы и неисправности в нормативных документах

Нормативные документы, такие как ГОСТ, РД и отраслевые стандарты, чётко разделяют понятия отказа и неисправности. Отказ определяется как событие, при котором оборудование полностью теряет способность выполнять заданные функции. Неисправность – состояние, при котором функциональность нарушена частично или ухудшена, но оборудование сохраняет работоспособность в ограниченном режиме.

Классификация отказов в нормативных актах основывается на характере проявления: катастрофические (внезапный полный отказ), прогрессирующие (постепенное ухудшение работы) и случайные (непредсказуемые по времени). Для неисправностей выделяются категории по степени влияния на эксплуатационные показатели и условия ремонта: текущие (возможны оперативные исправления) и критические (требующие немедленного вмешательства).

ГОСТ 27.002-89 регламентирует классификацию отказов по причинам возникновения – механические, электрические, программные, эксплуатационные. Для неисправностей в нормативных документах предусмотрено разделение по времени обнаружения: до отказа (ранние признаки) и после отказа (последствия, требующие диагностики и ремонта).

Рекомендуется фиксировать классификацию отказов и неисправностей в технической документации с указанием кода причины, типа и влияния на процесс. Это повышает качество анализа надежности и позволяет внедрять целенаправленные мероприятия по предупреждению повторных сбоев.

Вопрос-ответ:

В чем конкретное различие между отказом и неисправностью оборудования с точки зрения эксплуатации?

Отказ — это состояние, при котором оборудование полностью теряет способность выполнять свои функции, то есть перестает работать совсем. Неисправность же подразумевает частичное снижение производительности или функциональности без полного прекращения работы. Например, двигатель может работать с пониженной мощностью (неисправность), а при отказе он полностью останавливается. Такое разделение помогает точнее планировать ремонт и техническое обслуживание.

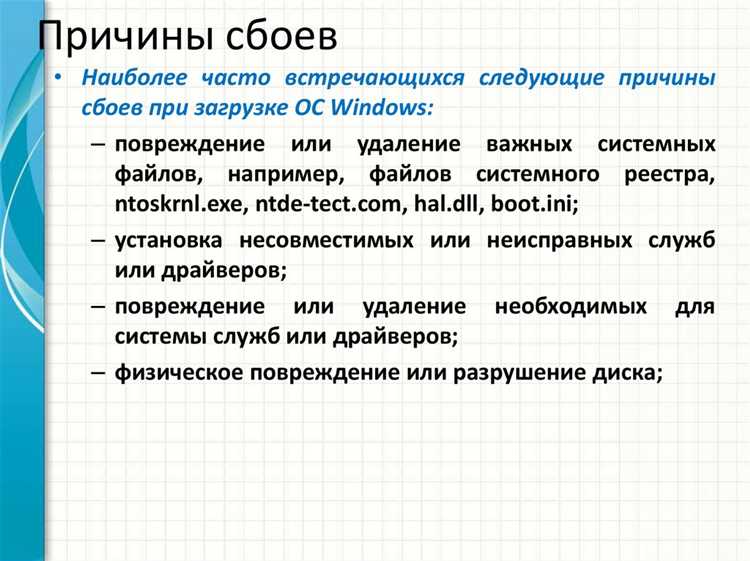

Какие причины чаще всего приводят к отказам, а какие к неисправностям оборудования?

Отказы обычно вызваны критическими повреждениями, например, механическими поломками, перегревом или серьезным износом ключевых компонентов. Неисправности могут возникать из-за постепенного ухудшения состояния деталей, незначительных дефектов, снижения точности работы или отклонений в настройках. Причины неисправностей часто связаны с недостаточным обслуживанием или влиянием внешних факторов, таких как вибрация или загрязнение.

Как определить, когда неисправность переходит в отказ и что это значит для обслуживания техники?

Переход от неисправности к отказу происходит, когда ухудшение состояния достигает предела, при котором оборудование уже не способно выполнять свою функцию. На практике это может быть фиксируемое снижение параметров или резкое ухудшение работы, приводящее к полной остановке. Для обслуживания это означает, что при обнаружении неисправности важно провести диагностику и ремонт, чтобы избежать отказа и простоев.

Можно ли считать все неисправности предвестниками отказов, и как это влияет на систему мониторинга?

Не все неисправности приводят к отказам, но многие из них могут служить сигналами, что состояние оборудования ухудшается. Система мониторинга должна учитывать тип и степень неисправности, чтобы определить риск отказа. Такой подход позволяет своевременно планировать профилактические меры и снижать вероятность серьезных поломок.

Какие методы диагностики наиболее эффективны для выявления неисправностей и предотвращения отказов?

Для обнаружения неисправностей часто применяются методы вибрационного анализа, термографии, контроля параметров работы и визуального осмотра. Регулярное использование этих методов позволяет выявлять отклонения на ранних стадиях. Для предотвращения отказов важна комплексная диагностика, включающая анализ трендов, состояние смазочных материалов и тестирование функциональности. Такой подход увеличивает надежность и срок службы оборудования.