Осмотры железнодорожного пути с инструментальным измерением играют ключевую роль в обеспечении безопасности движения и технической исправности инфраструктуры. Такие осмотры позволяют выявить отклонения геометрических параметров пути, дефекты рельсов и шпал, а также контролировать состояние стрелочных переводов с высокой точностью.

Основные виды инструментальных осмотров включают измерение продольного и поперечного профилей пути, определение величин колеи и кривизны, а также контроль износа рельсовых головок. Использование специализированных приборов, таких как лазерные измерители и геодезические комплексы, обеспечивает оперативное получение объективных данных и позволяет проводить анализ динамических нагрузок на путь.

Рекомендации по организации осмотров включают регулярность проведения измерений в соответствии с нормативными требованиями и состоянием пути, выбор соответствующего оборудования с учетом скорости движения диагностической техники, а также систематическую обработку и хранение полученных данных для последующего планирования ремонтных работ.

Измерение профиля рельсов и шпал на железнодорожных путях

Измерение профиля рельсов и шпал выполняется с целью контроля состояния контактной поверхности и геометрии элементов пути, что напрямую влияет на безопасность и срок службы железнодорожного полотна.

Для рельсов применяются профильные измерители с точностью не хуже ±0,05 мм, позволяющие фиксировать износ боковых и верхних граней, а также высоту головки рельса. При выявлении износа, превышающего 2 мм, рекомендована оперативная замена или механическая обработка рельса.

Измерение профиля шпал включает контроль формы, поперечного и продольного износа, а также выявление трещин и повреждений. Инструментальные методы предусматривают применение лазерных сканеров или ультразвуковых датчиков с разрешением до 0,1 мм для оценки геометрии деревянных, бетонных и композитных шпал.

Особое внимание уделяется контролю деформаций и смещений шпал, превышение которых более 3 мм по вертикали или горизонтали требует ремонта или замены элемента. Регулярность измерений устанавливается согласно нормативам – не реже одного раза в квартал на участках с интенсивным движением.

Для комплексного анализа данных измерений используется специализированное программное обеспечение, позволяющее выявлять динамику износа и прогнозировать сроки обслуживания. Рекомендуется фиксировать результаты в цифровом формате с привязкой к километражу пути для оперативного планирования ремонтных работ.

Контроль геометрии стрелочных переводов с использованием специализированных приборов

Для обеспечения безопасности и надежности движения поездов контроль геометрических параметров стрелочных переводов проводится с применением точных измерительных приборов. Основные параметры, подлежащие проверке, включают угол переводного аппарата, профиль и положение сердечника, межрельсовое расстояние, а также правильность установки направляющих рельсов.

Рекомендуется проводить измерения в двух режимах: статическом – с остановленным поездом, и динамическом – с использованием мобильных платформ, оснащенных сенсорами для непрерывного мониторинга. Статический контроль целесообразен при плановых осмотрах, а динамический – для выявления незамеченных дефектов в процессе эксплуатации.

При выявлении расхождений с нормативами по ГОСТ 9238-2013 или технической документации, допустимые отклонения не должны превышать ±2 мм для основных параметров. В случае превышения данных пределов необходимо проведение оперативного ремонта или корректировки стрелочного перевода с последующим повторным замером.

Регулярный контроль с использованием специализированных приборов позволяет выявлять износ и деформации на ранних этапах, минимизируя риск аварийных ситуаций и продлевая срок службы стрелочных переводов.

Проверка поперечного и продольного уклонов пути с помощью лазерных систем

Лазерные системы измерения уклонов пути обеспечивают высокую точность контроля геометрии железнодорожного полотна. Они позволяют оперативно выявлять отклонения от нормативных значений поперечного и продольного уклонов, влияющих на безопасность движения и износ подвижного состава.

Принцип работы базируется на сканировании поверхности пути лазерным лучом и фиксации его отражения с помощью фотодетекторов. На основании полученных данных вычисляются углы наклона рельсовой поверхности в поперечном и продольном направлениях.

- Точность измерений лазерных систем достигает 0,01° для уклонов, что значительно превышает возможности традиционных нивелиров.

- Данные передаются в цифровом формате в систему обработки, где автоматически формируется профиль уклонов для последующего анализа.

- Использование лазерных систем сокращает время осмотра, позволяя выполнять измерения непосредственно в движении или при остановке с минимальным вмешательством в эксплуатацию.

Рекомендуется проводить проверку уклонов:

- При плановом техническом осмотре пути с интервалом, регламентированным нормативами (обычно не реже одного раза в месяц на участках с интенсивным движением).

- После ремонтных работ и корректировок профиля полотна.

- При выявлении симптомов нестабильности пути, например, повышенного износа рельсов или вибраций подвижного состава.

При обработке данных следует учитывать влияние внешних факторов – температурных деформаций и возможных препятствий на пути лазерному лучу. Для повышения достоверности рекомендуется многократное сканирование с последующим усреднением результатов.

Использование лазерных систем контроля поперечных и продольных уклонов обеспечивает повышение качества мониторинга, способствует своевременному выявлению дефектов и снижает риски аварийных ситуаций на железнодорожном транспорте.

Измерение ширины колеи и межрельсового расстояния методами инструментального контроля

Ширина колеи и межрельсовое расстояние – ключевые параметры геометрии пути, обеспечивающие безопасность движения и минимизацию износа подвижного состава. Инструментальный контроль этих параметров проводится с высокой точностью, что позволяет своевременно выявлять отклонения от нормативных значений и устранять их.

Основные методы измерения включают:

- Механические измерительные приборы: специальные колейные шаблоны и рейсмусные устройства. Эти инструменты обеспечивают оперативный контроль в полевых условиях с точностью до 1 мм.

- Лазерные измерительные системы: применяются для автоматизированного сбора данных. Лазерные датчики фиксируют положение рельсов в пространстве, позволяя определять ширину колеи с точностью до долей миллиметра.

- Оптические и фотограмметрические методы: используются для детального анализа профиля пути, обеспечивая возможность дистанционного измерения параметров без прямого контакта с рельсами.

Порядок проведения измерений:

- Установка и калибровка прибора в соответствии с инструкциями производителя.

- Измерение ширины колеи – расстояния между внутренними гранями головок рельсов, учитывая нормативные допуски (например, 1435 мм ± 3 мм для стандартной колеи).

- Определение межрельсового расстояния – промежутка между противоположными гранями рельсовой пары, что особенно важно на кривых участках и стрелочных переводах.

- Фиксация результатов с последующим сравнением с допустимыми значениями регламентов по техническому состоянию пути.

Рекомендации по инструментальному контролю:

- Регулярность измерений должна соответствовать установленным регламентам, особенно на участках с повышенной нагрузкой и износом.

- В сложных местах (стрелочные переводы, кривые с малым радиусом) необходимо увеличивать частоту контроля для предупреждения критических отклонений.

- Использование цифровых систем с возможностью интеграции в базы данных обеспечивает удобство анализа и прогнозирования состояния пути.

- При выявлении отклонений более допустимых нормативов – незамедлительное планирование ремонтных мероприятий.

Оценка состояния верхнего строения пути через вибрационные и акустические датчики

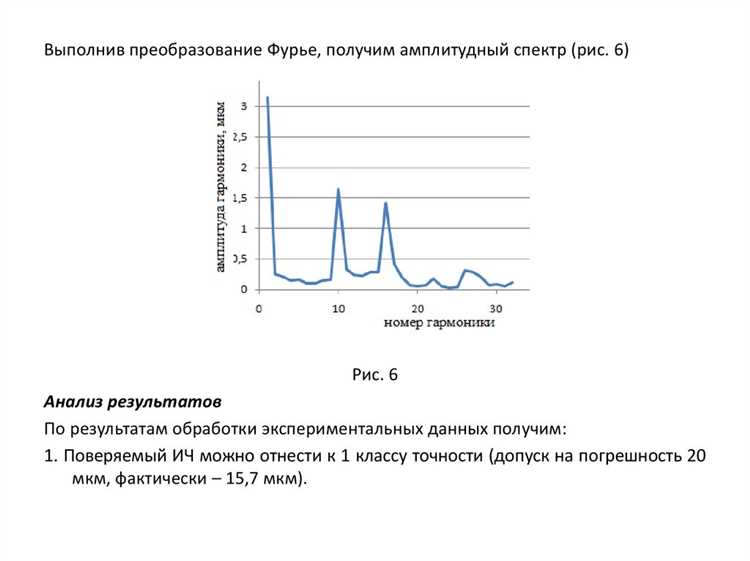

Вибрационные и акустические датчики обеспечивают объективный контроль технического состояния верхнего строения пути за счет регистрации динамических характеристик при движении подвижного состава. Вибрационные датчики фиксируют ускорения и колебания рельсовой конструкции, позволяя выявлять участки с отклонениями от нормативных параметров жесткости и прочности. Анализ спектра вибрационных сигналов выявляет локальные дефекты, включая износы, трещины и недостаточную плотность укладки балласта.

Акустические датчики регистрируют звуковые волны, возникающие при прохождении колес по рельсам. Изменения в акустическом спектре указывают на неровности рельсовой поверхности, ослабление креплений и появление микротрещин. Использование алгоритмов обработки сигнала на основе машинного обучения позволяет повысить точность диагностики, выделяя характерные акустические паттерны, соответствующие различным дефектам.

Инструментальное измерение с применением вибрационных и акустических сенсоров рекомендуется выполнять на регулярной основе с интеграцией данных в системы мониторинга состояния пути. Для повышения достоверности результатов важно проводить калибровку приборов и учитывать влияние скоростных режимов движения, температуры и влажности окружающей среды. Результаты анализа должны использоваться для приоритетного планирования ремонтных работ и оптимизации технического обслуживания верхнего строения пути.

Использование цифровых нивелиров для точного контроля высотных отметок пути

Цифровые нивелиры обеспечивают измерения с точностью до 0,3 мм на километр хода, что значительно повышает качество контроля высотных отметок верхнего строения пути. Применение таких приборов позволяет оперативно выявлять отклонения от проектных уровней, влияющие на безопасность движения и устойчивость пути.

Для проведения инструментального контроля рекомендуется использовать цифровые нивелиры с автоматическим захватом и считыванием штрих-кодов на рейках, что ускоряет процесс сбора данных и снижает вероятность ошибок оператора. Важным элементом методики является организация съемки по строгой сетке точек с шагом не более 10 метров на прямых и 5 метров на кривых участках для детального анализа перепадов высот.

Обработка полученных данных осуществляется с использованием специализированного программного обеспечения, способного выявлять локальные дефекты и тенденции изменения профиля пути. В рамках регламентных работ цифровые нивелиры применяются для контроля результатов укладки шпал и корректировки подсыпок балласта, а также для мониторинга оседания земляного полотна после сезонных изменений.

Технические требования к нивелирам включают стабильность работы при температурах от -40 до +50 °C, влагозащищенность класса IP54 и возможность автономной работы не менее 8 часов. При эксплуатации необходимо регулярно проводить калибровку прибора с использованием эталонных нивелирных призм и проверять исправность оптических и электронных компонентов.

Использование цифровых нивелиров существенно снижает временные затраты на контроль высотных отметок и повышает точность мониторинга, что позволяет своевременно принимать меры по предупреждению деформаций пути и улучшению эксплуатационной надежности железнодорожной инфраструктуры.

Регламентные осмотры путевой сети с применением комплексных измерительных комплексов

Регламентные осмотры путевой сети предусматривают систематическое измерение параметров пути с целью своевременного выявления отклонений от нормативных значений. Для повышения точности и скорости контроля применяются комплексные измерительные комплексы, объединяющие несколько датчиков и систем.

Комплексные измерительные комплексы выполняют замеры ширины колеи, продольного и поперечного профиля пути, высотных отметок, геометрии стрелочных переводов, а также выявляют дефекты верхнего строения пути. Современные комплексы оснащены лазерными сканерами, инерциальными датчиками и системами спутникового позиционирования, что обеспечивает точность измерений до миллиметра.

Основные этапы регламентных осмотров включают подготовку оборудования, калибровку датчиков, проведение замеров в соответствии с утвержденным маршрутом и анализ полученных данных с применением специализированного программного обеспечения. При выявлении превышения допусков осуществляется оперативное оповещение ремонтных подразделений.

Регламентные осмотры с использованием комплексных измерительных комплексов рекомендуются проводить не реже одного раза в месяц на основных участках с интенсивным движением и не реже одного раза в квартал на второстепенных линиях. Частота контроля может корректироваться в зависимости от состояния пути и климатических условий.

Использование комплексных измерительных комплексов позволяет минимизировать субъективность оценки состояния пути, повысить качество планирования ремонтных работ и снизить вероятность аварийных ситуаций. Внедрение таких систем соответствует современным стандартам технического контроля железнодорожной инфраструктуры.

Вопрос-ответ:

Какие виды осмотров путей с инструментальным измерением параметров применяются на железных дорогах?

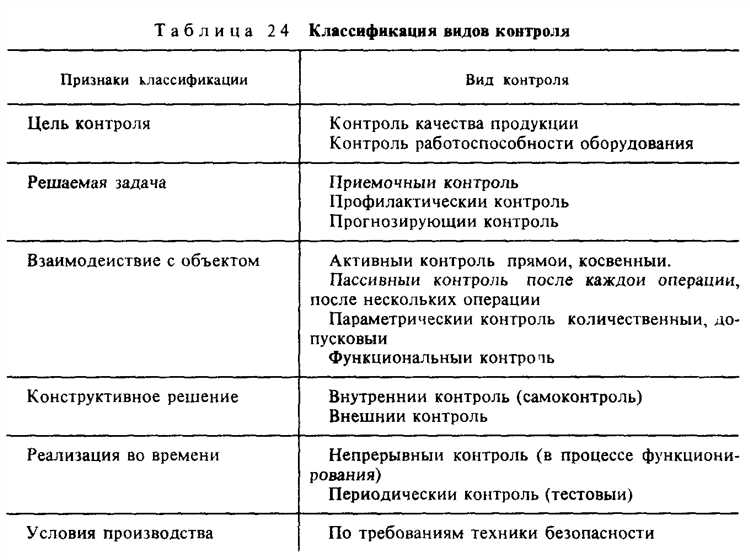

Существует несколько видов осмотров, которые включают инструментальные измерения: регламентные осмотры верхнего строения пути с использованием специализированных приборов для контроля геометрии; обследование стрелочных переводов с применением приборов для проверки точности положения деталей; контроль ширины колеи и межрельсового расстояния с помощью измерительных систем; а также мониторинг состояния рельсов и шпал, включая измерение профиля и выявление дефектов. Каждый вид направлен на выявление конкретных отклонений, способных повлиять на безопасность движения.

Какие приборы используются для измерения геометрических параметров пути и как они обеспечивают точность?

Для измерения геометрии пути применяются цифровые нивелиры, лазерные системы и профильные измерители. Цифровые нивелиры позволяют фиксировать высотные отметки с высокой точностью, лазерные приборы — измерять поперечные и продольные уклоны, а профильные измерители анализируют форму рельса и расположение шпал. Точность достигается за счёт калиброванных сенсоров и систем стабилизации, а также за счёт программного обеспечения, обрабатывающего данные и выявляющего отклонения от нормативов.

В чём преимущество использования комплексных измерительных комплексов при осмотрах путей по сравнению с традиционными методами?

Комплексные измерительные комплексы совмещают несколько сенсоров и технологий, что позволяет одновременно контролировать множество параметров пути без необходимости раздельных замеров. Это ускоряет процесс осмотра, снижает вероятность пропуска дефектов и обеспечивает более детальный анализ состояния пути. Кроме того, автоматизированная обработка данных снижает влияние человеческого фактора и повышает объективность результатов.

Как часто проводятся инструментальные осмотры путей и какие параметры считаются критическими для контроля?

Периодичность инструментальных осмотров определяется регламентом эксплуатации и зависит от типа пути и интенсивности движения. Обычно регламентные замеры проводят несколько раз в год. Среди критических параметров — ширина колеи, профиль рельса, вертикальные и горизонтальные уклоны, геометрия стрелочных переводов, состояние шпал и крепежных элементов. Отклонения по этим параметрам напрямую влияют на безопасность движения поездов и требуют оперативного устранения.

Какие современные технологии используются для оценки состояния верхнего строения пути с помощью вибрационных и акустических датчиков?

Вибрационные и акустические датчики фиксируют изменения в динамике колебаний рельсов и шпал, что позволяет выявлять скрытые дефекты, такие как трещины или ослабления крепежа. Современные системы оснащены высокочувствительными сенсорами, которые интегрируются с мобильными платформами или стационарными комплексами. Анализ сигналов проводится с использованием алгоритмов обработки данных, что позволяет не только обнаруживать повреждения, но и оценивать степень их развития в реальном времени.