На промышленных предприятиях ежегодно фиксируются десятки тысяч несчастных случаев, значительная часть которых связана с нарушением регламентов безопасности. По данным Международной организации труда, более 2,3 миллиона человек умирают ежегодно от причин, связанных с производственными рисками. Это подчеркивает необходимость внедрения точечных и действенных мер по минимизации угроз для жизни и здоровья работников.

Эффективная система безопасности включает в себя многоуровневый подход: оценка профессиональных рисков, обеспечение технической исправности оборудования, регулярное обучение персонала и организация контроля за соблюдением инструкций. Например, обязательное применение средств индивидуальной защиты (СИЗ) снижает вероятность травм на 60–70% в зонах с повышенной опасностью. Не менее важна профилактика – своевременная диагностика производственного оборудования позволяет избежать аварий, связанных с отказом систем.

Для высокоопасных отраслей, таких как металлургия, химическая промышленность или горнодобывающая сфера, ключевым элементом является автоматизация процессов, исключающая человеческий фактор. Установка датчиков утечек, температурных и вибрационных сенсоров, а также интеграция с системами раннего оповещения позволяют оперативно реагировать на отклонения от нормы. В то же время, тщательное документирование и анализ инцидентов служит основой для пересмотра и корректировки процедур безопасности.

Необходимость строгого соблюдения законодательства также не подлежит сомнению. Регламенты, установленные Трудовым кодексом РФ, ГОСТами и нормами охраны труда, должны быть не просто формальностью, а интегральной частью производственной культуры. Руководители обязаны обеспечивать проведение инструктажей, наличие аттестации по охране труда и полноценную отчетность по выполнению мероприятий по безопасности.

Организация контроля за техническим состоянием оборудования

Эффективная система контроля технического состояния оборудования начинается с регламентации периодичности проверок. Согласно требованиям ПТЭЭП и ГОСТ 12.1.019-79, для производственного оборудования должны быть установлены интервалы технического осмотра, текущего и капитального ремонта, зафиксированные в графиках ППР (планово-предупредительных ремонтов). Нарушение этих интервалов увеличивает риск отказа механизмов и аварийных ситуаций.

Контрольные мероприятия должны включать инструментальную диагностику: виброанализ, термографию, ультразвуковой контроль и контроль утечек. Для оборудования повышенной опасности – компрессоров, котлов, прессов – обязательна дефектоскопия сварных швов и элементов под давлением с оформлением заключения экспертизы промышленной безопасности (ЭПБ).

Особое внимание должно уделяться введению в эксплуатацию нового или модернизированного оборудования. До запуска проводится предварительное техническое освидетельствование с участием представителя службы охраны труда и инженера по эксплуатации. Оформляется акт ввода с перечнем проведённых испытаний и настройками средств защиты.

Ответственность за технический контроль закрепляется в должностных инструкциях. Каждое критически важное оборудование должно быть закреплено за конкретным ответственным лицом. Журналы регистрации осмотров и ремонтов ведутся в бумажной или электронной форме, с обязательной отметкой о результатах диагностики и принятых мерах.

В условиях автоматизированного производства рекомендуется внедрение систем технического мониторинга в режиме реального времени. Они обеспечивают сбор данных о работе агрегатов и автоматически сигнализируют о предаварийных отклонениях, что позволяет устранить неисправности до возникновения инцидентов.

Недопустимо эксплуатация оборудования без заключения о его исправности. При выявлении критических дефектов машина должна быть немедленно остановлена и выведена из эксплуатации. Факт неисправности должен быть зафиксирован документально, с последующей проверкой после устранения неполадок.

Разработка и внедрение инструкций по охране труда

Инструкции по охране труда разрабатываются на основе технологических процессов, видов выполняемых работ, используемого оборудования и действующих нормативных актов. Их цель – конкретизация требований безопасности с учётом специфики рабочих мест и производственной среды.

Процесс разработки включает несколько обязательных этапов:

- Анализ технологических операций, выявление потенциальных опасностей и факторов риска.

- Изучение отраслевых правил, ГОСТов, СанПиНов и других нормативов, регулирующих требования безопасности.

- Подготовка проекта инструкции с указанием:

- общих требований безопасности;

- требований перед началом, во время и по окончании работы;

- мер при возникновении аварийных ситуаций;

- требований к средствам индивидуальной защиты;

- порядка действий при нарушении правил.

- Согласование проекта с техническими и юридическими службами предприятия.

- Утверждение приказом работодателя.

После утверждения инструкции внедряются через обязательный инструктаж:

- Первичный – проводится при приёме на работу, при переводе или при изменении условий труда.

- Повторный – не реже одного раза в шесть месяцев для рабочих и одного раза в год – для ИТР.

- Внеплановый – при выявлении нарушений, несчастных случаях или изменениях в технологии.

Контроль за актуальностью инструкций осуществляется ежегодно. При выявлении новых рисков или изменений в законодательстве документ подлежит пересмотру и переутверждению. Использование устаревших инструкций считается нарушением трудового законодательства.

Практика показывает, что участие работников в разработке инструкций повышает их эффективность: операторы и рабочие точнее формулируют риски, которые не всегда видны со стороны. Это особенно важно на предприятиях с высокой степенью индивидуализации труда.

Система обучения и проверки знаний персонала

Эффективная система обучения строится на четкой регламентации порядка и периодичности проведения инструктажей, курсов и тестирования. Первичное обучение проводится до начала выполнения трудовых обязанностей, а последующая проверка знаний – не реже одного раза в три года, для работников опасных производств – ежегодно.

Каждый сотрудник обязан пройти вводный инструктаж по охране труда, а также инструктаж на рабочем месте. Эти мероприятия документируются в специальных журналах с указанием даты, темы и подписи ответственного лица. Работники, не прошедшие обучение, к выполнению работ не допускаются.

Для контроля усвоения материала применяются формализованные процедуры: письменные тесты, устные опросы, практические задания. Проверка проводится аттестационной комиссией, состав которой утверждается локальным нормативным актом предприятия. Протоколы хранятся не менее 45 месяцев.

При модернизации оборудования, внедрении новых технологических процессов или после аварийных ситуаций проводится внеплановое обучение. Его цель – минимизировать риски, связанные с изменениями условий труда.

Рекомендуется использовать цифровые обучающие платформы с возможностью персонализированного контроля прогресса, уведомлений о сроках повторного тестирования и автоматическим формированием отчетности.

Ответственность за организацию и координацию всех этапов обучения несёт служба охраны труда. Её задача – обеспечить актуальность программ, их соответствие профессиональным рискам и нормативным требованиям, а также регулярно проводить анализ эффективности системы на основе выявленных нарушений и инцидентов.

Использование средств индивидуальной защиты на рабочих местах

Наиболее распространённые виды СИЗ включают:

- защитные каски и шлемы для предотвращения травм головы при работах на строительных площадках и в производственных цехах;

- защитные очки и щитки при выполнении операций с риском механического, химического или термического воздействия на органы зрения;

- респираторы и противогазы в зонах с повышенной концентрацией вредных веществ или пыли;

- защитные перчатки, подобранные по материалу в зависимости от химических и механических рисков;

- спецобувь с защитным подноском и нескользящей подошвой для предотвращения травм ног;

- изолирующие костюмы и комбинезоны, в том числе с антистатическими свойствами для взрывоопасных производств;

- средства защиты от падения с высоты – страховочные пояса, привязи, карабины и тросы, используемые строго в соответствии с высотным регламентом.

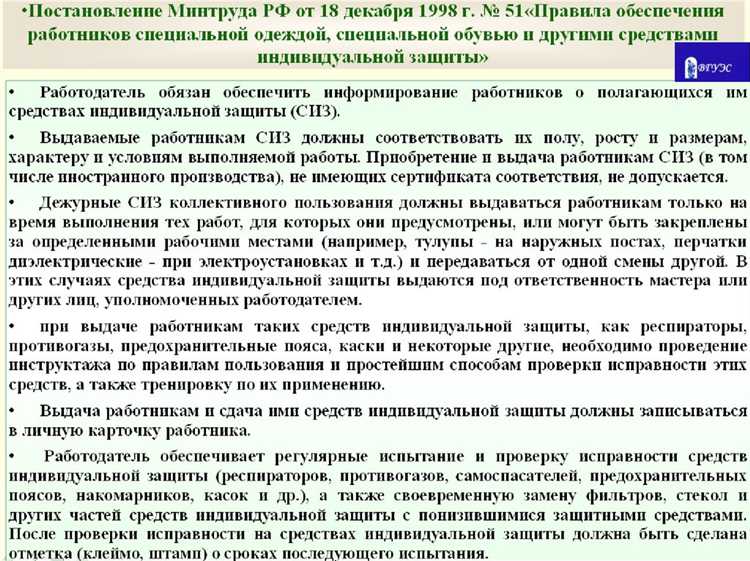

Выдача и использование СИЗ регулируются локальными нормативами, основанными на типовых отраслевых правилах, например, Приказом Минтруда №997н. Для каждого работника должен быть составлен перечень необходимых СИЗ с учётом его должности и условий труда. Использование несертифицированных или просроченных СИЗ категорически недопустимо.

Ответственность за организацию и контроль использования СИЗ несёт работодатель. Обязательным является ведение журнала учёта выдачи СИЗ с подписями сотрудников. Нарушения фиксируются в актах проверок и влекут административную ответственность.

Повышение эффективности использования СИЗ достигается через регулярное обучение персонала. Работники обязаны знать правила надевания, эксплуатации, хранения и утилизации своих средств защиты. Обнаружение неисправности в СИЗ требует их немедленной замены и служебного доклада ответственному лицу.

Недостаточный контроль за применением СИЗ напрямую влияет на уровень травматизма. Согласно статистике Роструда, до 30% несчастных случаев происходит из-за отказа от использования средств защиты или их неправильного применения.

Профилактика пожаров и обращение с опасными веществами

Для снижения риска пожаров на производстве необходимо строго соблюдать правила хранения и эксплуатации горючих материалов. Помещения с огнеопасными веществами должны иметь системы автоматического пожаротушения и противопожарную сигнализацию, проверяемую не реже одного раза в квартал.

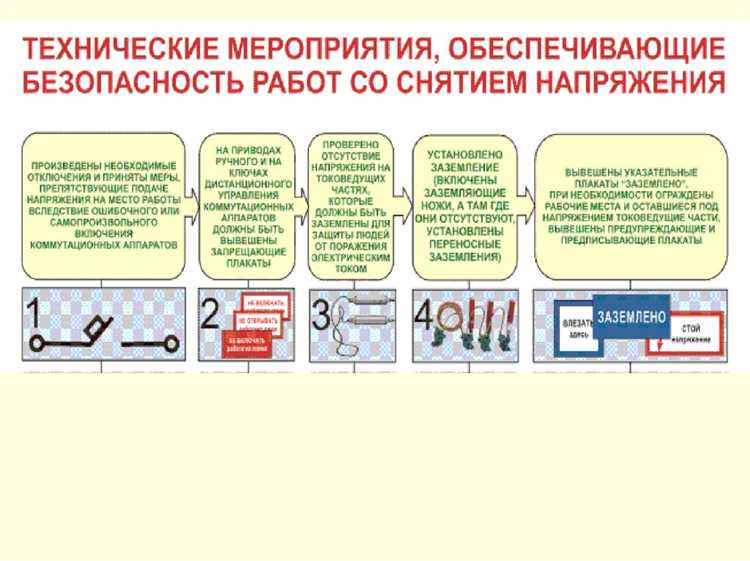

Все электрические и технологические установки должны проходить регулярное техническое обслуживание с фиксированием результатов в журнале. Особое внимание уделяется состоянию изоляции кабелей и исправности защитных автоматов.

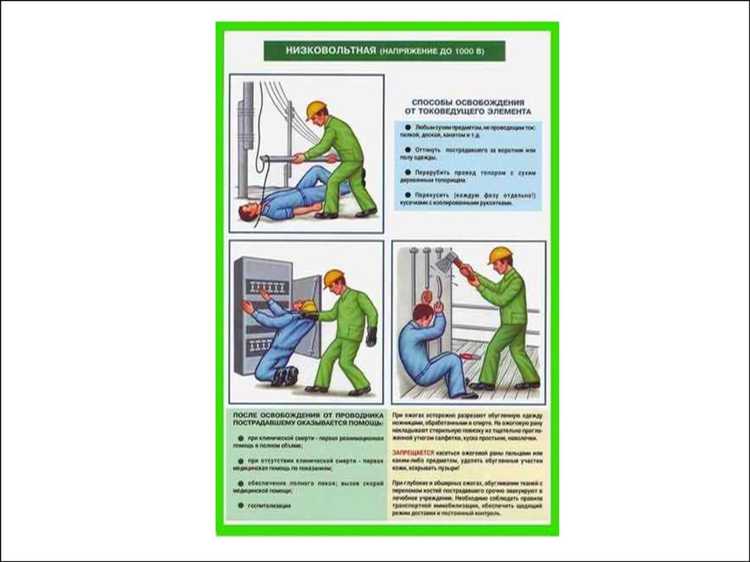

Работники, контактирующие с пожароопасными веществами, обязаны использовать специальные СИЗ – огнестойкую одежду, перчатки и средства защиты дыхательных путей. Обучение действиям при пожаре проводится не реже одного раза в полгода с обязательной практической отработкой эвакуации.

Обращение с опасными химикатами регламентируется картами безопасности, включающими инструкции по транспортировке, хранению и утилизации. Все емкости должны быть маркированы по классу опасности с указанием даты последней проверки герметичности.

Для предотвращения аварий требуется оснащать производственные участки вентиляцией с контролем концентрации паров и газов. В случае превышения установленных пределов концентраций немедленно запускается система аварийного отключения оборудования.

Пожарные посты обязаны иметь полный комплект первичных средств пожаротушения: огнетушители, противопожарные краны и песок. Периодичность проверки исправности оборудования – не реже одного месяца.

Регламентируется порядок действий при разливах и утечках опасных веществ, включая немедленное изолирование зоны, применение абсорбирующих средств и уведомление ответственных служб. Рабочие проходят обучение по использованию специальных комплектов для ликвидации аварийных ситуаций.

Анализ и учет несчастных случаев и производственных инцидентов

Учет всех несчастных случаев и инцидентов ведется с обязательной фиксацией даты, времени, места и обстоятельств происшествия. Каждое событие подлежит обязательному расследованию комиссией с участием специалистов по охране труда и руководителей подразделений.

При анализе причин инцидентов применяются методы системного анализа: выявление первичных факторов, оценка человеческого фактора и технического состояния оборудования. Рекомендуется использовать метод «5 Почему» для определения корневых причин, что помогает устранить не только следствия, но и первопричины происшествий.

Результаты расследования фиксируются в отчете с подробным описанием, перечнем выявленных нарушений и рекомендациями по их устранению. Все меры контролируются до полного выполнения и регистрируются в журнале учета инцидентов.

На основании накопленных данных проводится регулярный анализ статистики несчастных случаев, позволяющий выявлять тенденции и зоны повышенного риска. Это обеспечивает возможность разработки целевых программ профилактики и корректировки производственных процессов.

Для повышения эффективности учета необходимо внедрение электронных систем регистрации инцидентов, позволяющих оперативно анализировать данные и отслеживать выполнение корректирующих мероприятий.

Обязательным является проведение периодических тренингов для персонала на основе анализа произошедших инцидентов, что способствует формированию культуры безопасности и снижению вероятности повторных происшествий.

Регулярные аудиты и инспекции условий труда

Частота проведения аудитов должна соответствовать масштабам производства и специфике опасных факторов, но не реже одного раза в квартал. В случаях изменений технологических процессов или после инцидентов – внеплановые проверки обязательны.

- Аудит включает проверку технического состояния оборудования, исправности систем вентиляции и освещения;

- Оценку соответствия средств индивидуальной защиты установленным нормам и их использованию персоналом;

- Контроль соблюдения нормативов по уровню шума, пыли, вредных веществ в воздухе рабочих зон;

- Анализ правильности организации рабочих мест и эргономики;

- Проверку документации по охране труда, инструктажей и обучающих программ.

В процессе инспекций важно фиксировать выявленные несоответствия в акте с указанием конкретных нарушений и сроков их устранения. Ответственные лица должны получить обязательные поручения и контролироваться по исполнению.

- Назначить группу аудита из сотрудников службы охраны труда и технических специалистов;

- Составить чек-лист с перечнем проверяемых параметров и норм;

- Провести визуальный осмотр и измерения с применением специализированных приборов;

- Зафиксировать результаты, составить отчет с рекомендациями;

- Организовать контроль устранения выявленных нарушений.

Использование цифровых платформ для ведения аудитов позволяет повысить прозрачность и скорость обработки данных, а также облегчить анализ динамики состояния условий труда.

Внедрение системы регулярных аудитов способствует снижению производственного травматизма и улучшению общего состояния безопасности на предприятии.

Вопрос-ответ:

Какие конкретные меры помогут снизить риск производственных травм на предприятии?

Для снижения травматизма важно внедрять систематический контроль за соблюдением техники безопасности, обеспечивать сотрудников средствами индивидуальной защиты и проводить регулярные инструктажи. Не менее значима организация правильной эксплуатации оборудования и создание четких регламентов для всех технологических процессов. Также необходимо анализировать причины инцидентов и устранять выявленные нарушения.

Как организовать эффективный контроль за состоянием оборудования на производстве?

Контроль за техническим состоянием оборудования строится на плановых проверках, которые включают визуальный осмотр, измерения параметров и тестирование функциональности. Важно вести подробную документацию, фиксировать выявленные дефекты и оперативно проводить ремонт. Применение автоматизированных систем мониторинга помогает своевременно обнаруживать отклонения и предупреждать аварийные ситуации.

Какая роль обучения персонала в обеспечении безопасности на производстве?

Обучение сотрудников — это фундамент безопасности на производстве. Оно обеспечивает понимание правил работы с оборудованием, знание действий при аварийных ситуациях и умение использовать защитные средства. Регулярные тренинги и проверки знаний поддерживают высокий уровень готовности персонала к соблюдению норм безопасности и предотвращают халатность.

Как проводить анализ несчастных случаев и использовать результаты для улучшения безопасности?

После каждого инцидента проводят детальное расследование, в ходе которого устанавливают причины, выявляют нарушения и условия, способствовавшие происшествию. На основе полученных данных разрабатывают меры по исправлению выявленных проблем, обновляют инструкции и внедряют дополнительные меры контроля. Такой подход позволяет предотвращать повторение подобных случаев и повышать общий уровень безопасности.

Какие особенности имеет проведение регулярных аудитов условий труда на производстве?

Регулярные аудиты включают оценку соответствия рабочих мест требованиям безопасности, проверку состояния оборудования и систем вентиляции, а также анализ использования средств индивидуальной защиты. Аудиторы фиксируют выявленные несоответствия и дают рекомендации по устранению нарушений. Важно, чтобы проверки проходили с участием представителей различных служб и учитывали изменения в производственном процессе.

Какие основные мероприятия необходимо проводить для обеспечения безопасности на производстве?

Для поддержания безопасных условий на производстве необходимо регулярно выполнять ряд действий. В первую очередь это систематический контроль технического состояния оборудования, чтобы предотвратить поломки и аварии. Также важна организация обучающих программ для сотрудников, которые знакомят с правилами безопасного труда и действиями при возникновении ЧС. Необходимо обеспечить наличие и правильное использование индивидуальных средств защиты, таких как каски, перчатки и очки. Помимо этого, стоит проводить регулярные проверки рабочих мест на предмет потенциальных рисков и внедрять мероприятия по их устранению. Наконец, важно вести учет происшествий и анализировать их причины для предотвращения повторений.