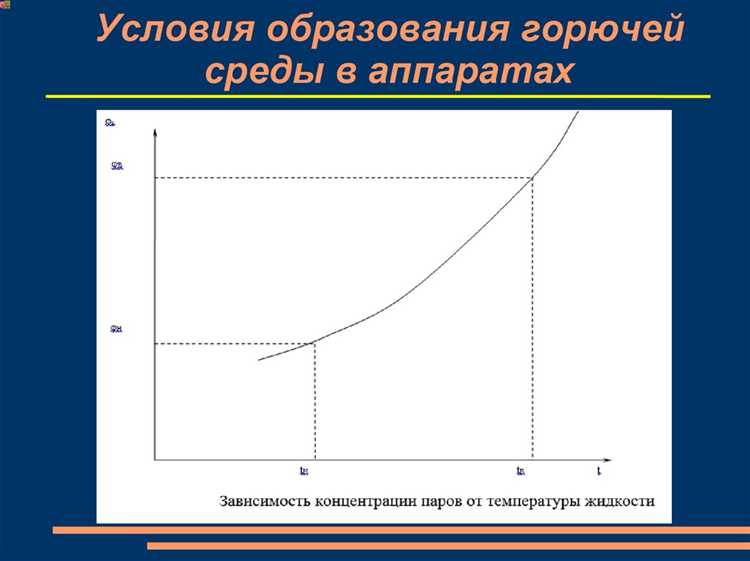

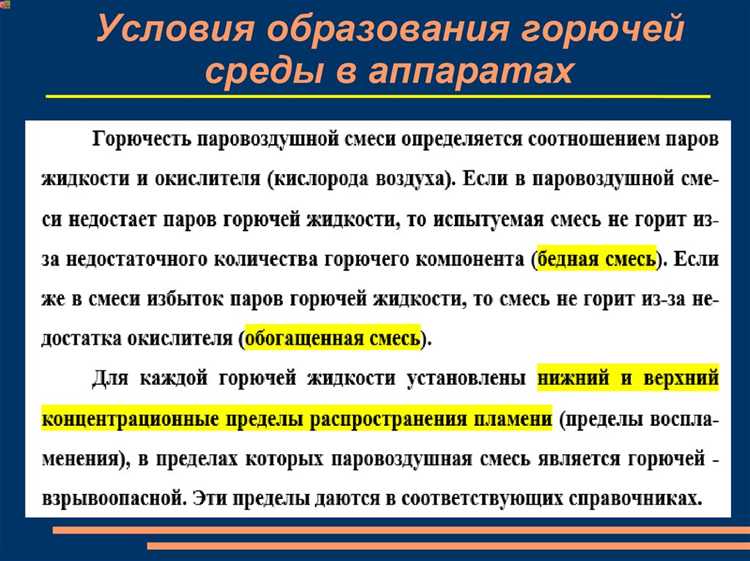

Образование горючей среды является ключевым фактором, приводящим к пожарам и взрывам. Для предотвращения этого необходимо строго контролировать концентрацию горючих веществ в воздухе, поддерживая её ниже установленных пределов взрывоопасности. Например, предельная концентрация паров бензина в воздухе помещений не должна превышать 1,4% объёма, чтобы исключить возможность воспламенения.

Основная задача профилактики – минимизация источников воспламенения и обеспечение эффективной вентиляции. Применение взрывобезопасного оборудования и исключение искрообразующих процессов снижают вероятность возгорания. Важно регулярно проводить мониторинг состава воздуха и техническое обслуживание систем безопасности, чтобы своевременно выявлять и устранять потенциальные угрозы.

Организация правильного хранения горючих веществ также играет критическую роль. Использование герметичных ёмкостей, соблюдение норм по объёму и размещению, а также исключение смешивания несовместимых материалов значительно сокращают риски. Внедрение автоматизированных систем контроля и аварийного оповещения позволяет оперативно реагировать на любые отклонения в параметрах среды.

Контроль и снижение концентрации горючих паров в производственных помещениях

Для предотвращения образования горючей среды в производственных помещениях необходимо систематически контролировать концентрацию паров горючих веществ. Применяются стационарные и переносные газоанализаторы с точностью измерения не менее ±2% нижнего предела взрываемости (НПВ). Рекомендуется проводить измерения не реже одного раза в смену, а при использовании особо опасных веществ – непрерывно с автоматической сигнализацией.

Основным методом снижения концентрации горючих паров является организация эффективной вентиляции. Приточно-вытяжные системы должны обеспечивать кратность воздухообмена, соответствующую характеру и объему выделяемых паров. Для веществ с низким НПВ (например, ацетон, толуол) минимальная кратность воздухообмена должна составлять не менее 8–12 объёмов помещения в час.

Для локализации источников выделения горючих паров применяется герметизация технологического оборудования, шлангов и соединений. Рекомендуется использовать системы улавливания и отвода паров с применением каплеуловителей и конденсаторов, позволяющих снизить концентрацию паров на 70–90%.

Для снижения концентрации паров на предприятиях внедряются автоматизированные системы управления вентиляцией с возможностью адаптивного регулирования в зависимости от уровня концентрации. Важным элементом является регулярная проверка и очистка фильтров, а также техническое обслуживание вентиляционного оборудования.

Дополнительно возможно применение адсорбционных и каталитических очистных установок, которые обеспечивают улавливание и разрушение паров с эффективностью свыше 95%. При невозможности полного удаления паров необходимо обеспечить повышенный уровень электробезопасности и ограничить источники зажигания.

Обеспечение герметичности технологического оборудования и трубопроводов

Для контроля герметичности применяют методы: гидравлические испытания с давлением 1,25–1,5 рабочего, газовые испытания с инертным газом под давлением, и ультразвуковую дефектоскопию. Частота проверок зависит от класса опасности установки и регламентируется нормативами (например, ГОСТ 12.3.002–75, ПБ 10-574-03).

При монтаже и эксплуатации трубопроводов необходимо использовать уплотнительные материалы с устойчивостью к агрессивным средам и температурным режимам, например, паронит, фторопластовые прокладки или эластомеры по типу Витон. Затяжка фланцев должна выполняться по схеме крест-накрест с контролем момента усилия с помощью динамометрических ключей.

Предотвращение коррозионных повреждений обеспечивается антикоррозийными покрытиями, регулярным контролем толщины стенок труб и применением катодной защиты. Для оборудования с подвижными соединениями рекомендованы специальные компенсаторы и сальники с периодической заменой и осмотром.

Автоматизированные системы мониторинга герметичности включают датчики давления, расхода и газоанализаторы, которые в режиме реального времени выявляют отклонения и своевременно сигнализируют об утечках. Интеграция этих систем с аварийной сигнализацией позволяет быстро локализовать и устранить повреждения.

Ремонтные работы должны проводиться с полным отключением технологического процесса и с использованием специализированных герметизирующих составов, соответствующих типу рабочего вещества и температурному режиму. Любые временные соединения допускаются только при условии последующего капитального ремонта и испытаний.

Документирование результатов контроля герметичности и планово-предупредительного обслуживания позволяет своевременно выявлять зоны риска и минимизировать вероятность образования горючей среды вследствие утечек.

Организация вентиляции и удаление потенциально взрывоопасных смесей

Для снижения риска образования горючей среды необходимо обеспечить эффективную вентиляцию рабочих помещений и участков с возможным выделением паров, газов и аэрозолей, способных образовывать взрывоопасные смеси.

Реализация мероприятий включает:

- Применение местной вытяжной вентиляции с производительностью, достаточной для полного удаления концентраций веществ ниже нижнего концентрационного предела воспламенения (НКПВ). Для расчёта используют нормативные значения НКПВ конкретных веществ и параметры выделения в технологическом процессе.

- Обеспечение приточной вентиляции с подачей свежего воздуха, исключающего застойные зоны и способствующего разбавлению концентраций горючих компонентов.

- Использование вентиляционных каналов и шахт из негорючих и химически стойких материалов с уплотнениями, исключающими утечки газов и паров в окружающую среду.

- Автоматический контроль параметров воздуха (концентрация горючих веществ, скорость и направление потока) с использованием датчиков и систем управления вентиляцией для оперативного реагирования на отклонения.

Особое внимание уделяется следующим аспектам:

- Проектирование системы вентиляции с учётом зон классификации взрывопожарной опасности по нормативам, что определяет выбор оборудования и режимов работы.

- Использование взрывобезопасных вентиляторов и электрооборудования, сертифицированных для эксплуатации в опасных зонах.

- Регулярное техническое обслуживание вентиляционных систем с контролем герметичности, исправности фильтров и исправлением дефектов для предотвращения снижения эффективности удаления опасных смесей.

- Обеспечение непрерывного воздухообмена в помещениях с учётом максимальных объёмов выделяемых горючих веществ и кратности обмена воздуха не менее нормативной, зависящей от типа производственного процесса.

Эффективная организация вентиляции позволяет поддерживать концентрации горючих веществ в воздухе ниже предельно допустимых значений, исключая формирование взрывоопасной среды и снижая вероятность аварийных ситуаций.

Использование взрывобезопасного электрооборудования и осветительных приборов

Для предотвращения образования горючей среды необходимо применять электрооборудование и осветительные приборы, сертифицированные по классам взрывозащиты в соответствии с ГОСТ Р 51330.0-99 и международными стандартами IECEx или ATEX.

Классы взрывозащиты выбираются с учетом категории взрывоопасной зоны, типа горючей среды и условий эксплуатации. Наиболее распространены исполнения «взрывонепроницаемая оболочка» (Ex d), «повышенная безопасность» (Ex e), «без искрения» (Ex n) и «защита вида «п» (Ex p).

Все электроустановки должны монтироваться с применением герметичных вводов и кабелей с изоляцией, устойчивой к воздействию агрессивных сред и перепадам температур. Особое внимание уделяется прокладке и защите кабелей, исключающей возможность механических повреждений и искрообразования.

Осветительные приборы необходимо подбирать с учетом световой мощности, устойчивости к вибрациям и пыли, а также оснащать защитными стеклами из закаленного или термостойкого материала, исключающими появление искр при повреждении.

Регулярный технический контроль электрооборудования включает проверку изоляции, целостности оболочек, отсутствие следов перегрева и коррозии. Рекомендуется использование систем дистанционного мониторинга параметров для своевременного выявления отклонений.

При проектировании систем электроснабжения важно предусмотреть автоматические системы отключения питания в аварийных ситуациях, снижая риск воспламенения горючих паров или смесей.

Соблюдение данных требований минимизирует вероятность искрообразования и перегрева, обеспечивая надежную защиту от возгорания и взрывов в зонах с горючими средами.

Мониторинг и автоматическое отключение источников воспламенения

Эффективный мониторинг потенциальных источников воспламенения основан на применении специализированных датчиков и систем контроля, способных выявлять аномальные параметры в реальном времени.

- Датчики температуры и искрообразования устанавливаются на оборудовании с высоким риском перегрева и искрообразования.

- Газоанализаторы фиксируют превышение концентрации горючих паров или газов, автоматически инициируя сигнал тревоги.

- Оптические и инфракрасные сенсоры обнаруживают появление открытого огня или электрических разрядов.

Автоматическое отключение источников воспламенения реализуется через интегрированные исполнительные механизмы, обеспечивающие мгновенное прерывание подачи электроэнергии или топлива при срабатывании датчиков.

- Устройства автоматического отключения электропитания (АООП) применяются для размыкания цепей в случае обнаружения перегрузки или короткого замыкания.

- Клапаны аварийного перекрытия топлива срабатывают при превышении заданных параметров концентрации горючих веществ.

- Системы пожаротушения могут интегрироваться с автоматикой отключения для предотвращения распространения возгорания.

Рекомендуется периодическая проверка работоспособности датчиков и систем отключения не реже одного раза в квартал, с обязательным протоколированием результатов. Также необходимо учитывать специфику технологического процесса при выборе типов и мест установки оборудования мониторинга.

Периодическое техническое обслуживание и проверка систем безопасности

В процессе обслуживания необходимо контролировать состояние уплотнителей, целостность изоляции проводов и исправность взрывозащищённых компонентов. Особое внимание уделяется исправности системы вентиляции и датчиков концентрации горючих паров, обеспечивающих своевременное выявление аварийных ситуаций.

Проверка систем автоматического отключения питания и аварийной сигнализации проводится минимум дважды в год с функциональным тестированием всех элементов. Документирование результатов технического обслуживания позволяет отслеживать динамику состояния оборудования и своевременно устранять выявленные дефекты.

Использование специализированного диагностического оборудования позволяет выявлять скрытые повреждения и отклонения в работе систем безопасности, что существенно снижает риск образования горючей среды. Ответственные лица должны проходить регулярное обучение по процедурам проверки и ремонта оборудования с учётом актуальных стандартов.

Вопрос-ответ:

Какие конкретные меры позволяют минимизировать концентрацию горючих паров в производственных помещениях?

Для снижения концентрации горючих паров применяют несколько технических решений: установка эффективной вентиляции с принудительным притоком и вытяжкой, использование систем мониторинга состава воздуха, своевременное устранение утечек из оборудования и трубопроводов, а также ограничение объемов запасов легковоспламеняющихся веществ. Важна организация правильного воздухообмена, который обеспечивает непрерывное удаление паров и предотвращает накопление взрывоопасных смесей.

Почему герметичность технологического оборудования и трубопроводов так важна для предотвращения пожаро- и взрывопасных ситуаций?

Нарушение герметичности приводит к попаданию горючих веществ в окружающую среду, что создает условия для образования взрывоопасных смесей. Даже небольшие утечки способны повысить концентрацию паров до критических значений, особенно в плохо проветриваемых помещениях. Регулярный контроль и своевременный ремонт уплотнений, соединений и швов предотвращают попадание веществ наружу, снижая вероятность возникновения опасных ситуаций.

Какие требования предъявляются к системам безопасности для их периодического технического обслуживания?

Периодическое обслуживание включает детальную проверку работоспособности всех элементов систем безопасности: датчиков концентрации паров, автоматических клапанов, систем вентиляции и пожаротушения. Необходима очистка, калибровка и замена компонентов, вышедших из строя или вышедших из нормативных параметров. Документируется каждое техническое вмешательство, чтобы обеспечить прозрачность и возможность анализа состояния оборудования в динамике.

Как влияет выбор электрооборудования на риск образования горючей среды?

Использование взрывозащищённого электрооборудования существенно снижает возможность возникновения искр и нагрева, которые могут стать источником воспламенения. Обычные электроприборы при повреждении изоляции или коротком замыкании могут создавать искры. Применение специализированных светильников и аппаратуры с сертификатами взрывозащиты уменьшает риск возгорания в зонах с потенциальным наличием горючих паров.

Какие методы позволяют оперативно обнаружить и устранить источники воспламенения в производственной зоне?

Для оперативного контроля используют автоматические системы мониторинга, которые фиксируют отклонения в параметрах среды, появление искр и аномальные температуры. Важно применять автоматическую блокировку или отключение оборудования при срабатывании аварийных датчиков. Регулярный визуальный осмотр, соблюдение правил эксплуатации и обучение персонала также способствуют быстрому выявлению неисправностей и предупреждению опасных ситуаций.

Какие конкретные мероприятия позволяют минимизировать образование горючей среды на производстве?

Для снижения риска появления горючей среды необходимо обеспечить полную герметичность оборудования и трубопроводов, чтобы исключить утечки легковоспламеняющихся веществ. Важным моментом является организация принудительной вентиляции с эффективным удалением паров и газов, способных образовывать взрывоопасные смеси. Следует регулярно контролировать концентрацию веществ в воздухе с помощью датчиков и проводить своевременное техническое обслуживание систем безопасности. Также рекомендуется использование специальных устройств, предотвращающих образование искр и других источников воспламенения, а при возможности — применение взрывобезопасного оборудования и осветительных приборов.