Программа производственного контроля (ППК) – это обязательный документ, регламентирующий процесс контроля за качеством продукции, процессов и условий труда на предприятии. Важно, чтобы ППК соответствовала требованиям нормативных актов, а также специфике производства компании. Гигтест, как организация, занимающаяся тестированием и сертификацией продукции, должна разработать программу, которая четко определяет все этапы контроля и мониторинга на всех стадиях производственного процесса.

Первый шаг в составлении ППК – это анализ существующих стандартов и требований отрасли. Для Гигтеста особое внимание следует уделить нормативным актам, касающимся качества и безопасности продукции, а также тестов, которые будут проводиться на разных стадиях. Также необходимо учитывать специфику каждого производственного этапа, начиная от исходных материалов и заканчивая готовым изделием.

Второй шаг – определение видов контролируемых параметров. Важно выделить ключевые показатели, которые будут подвергаться регулярному анализу. Для Гигтеста это могут быть параметры, такие как физико-химические характеристики материалов, точность измерений, а также производственные условия, влияющие на конечный результат.

Третий шаг – это разработка системы отчетности. Каждая проверка и тестирование должны быть документированы. Это необходимо не только для соблюдения нормативных требований, но и для повышения прозрачности производственного процесса. Программа должна включать инструкции по формированию отчетности, указывая на сроки и формы подачи данных о проверках.

Четвертый шаг – это планирование действий в случае отклонений. Программа должна предусматривать меры, которые будут предприниматься в случае выявления несоответствий. Также важно прописать алгоритм действий для устранения дефектов, а также перераспределение ресурсов для минимизации влияния на производственные циклы.

Последний шаг – регулярное обновление программы. В условиях изменения технологий и нормативных требований ППК должна постоянно адаптироваться. Это подразумевает регулярные ревизии программы с целью учета новых стандартов и технологических процессов, что поможет поддерживать высокий уровень качества продукции.

Определение целей и задач программы производственного контроля Гигтест

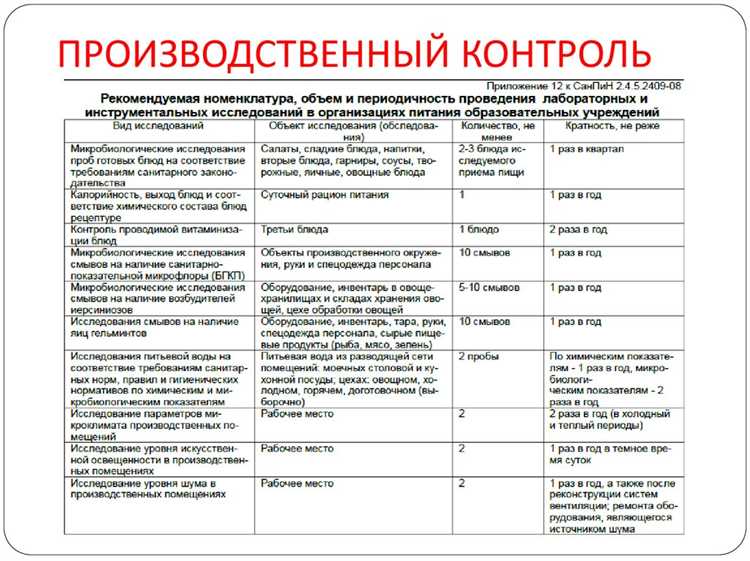

Важной частью программы является планирование контрольных мероприятий, включая сроки и частоту проверок. Эти мероприятия должны быть связаны с критическими точками производства, где вероятность возникновения дефектов наиболее высока. Программа должна описывать методы и инструменты, которые будут использоваться для выполнения контролируемых процессов, например, измерительные приборы, лабораторные исследования или визуальные проверки.

Еще одной задачей является интеграция программы в общий процесс производства с учетом всех технологических и организационных особенностей. Это включает в себя описание процедур для подготовки персонала, регламентирование работы служб контроля качества и создание отчетности. Отчетность должна включать в себя не только результаты проверок, но и рекомендации по улучшению процессов, что способствует постоянному совершенствованию системы качества.

Оценка и выбор стандартов и нормативных документов для контроля

Основными критериями выбора стандартов являются:

1. Соответствие отраслевым требованиям. Для Гигтеста следует выбирать стандарты, применимые к тестируемым продуктам в конкретной отрасли. Например, для электронных устройств применяются стандарты ISO 9001 для систем менеджмента качества и IEC 60068 для испытаний на воздействие окружающей среды.

2. Признание на международном уровне. Для обеспечения соответствия международным требованиям рекомендуется использовать ISO, IEC и другие признанные стандарты. Это поможет подтвердить качество продукции и повысить доверие со стороны зарубежных партнеров.

3. Актуальность и обновления. Стандарты и нормативные документы должны регулярно обновляться, учитывая новые технологические достижения и требования безопасности. Поэтому важно учитывать, когда был последний пересмотр документа и какие изменения были внесены.

Кроме того, следует учитывать следующие аспекты при выборе нормативных документов:

1. Нормативные документы, такие как ГОСТы и технические регламенты, обязательно должны соответствовать действующему законодательству страны. Это гарантирует юридическую чистоту проведения контроля.

2. Стандарты должны содержать конкретные указания по методикам тестирования, критериями оценки и приемки продукции. Например, в случае испытаний на механические свойства важно, чтобы нормативные документы четко прописывали методы измерений, допустимые погрешности и параметры безопасности.

Для обеспечения точности оценки и правильности выбора документов:

1. Рекомендуется консультироваться с экспертами и использовать уже внедренные практики аналогичных предприятий, имеющих опыт работы с подобными документами.

2. Проводить регулярные проверки на соответствие выбранных стандартов актуальным нормам и требованиями отраслевых регуляторов.

Разработка критериев и методов контроля качества продукции

Для эффективного контроля качества продукции в рамках программы производственного контроля Гигтест необходимо установить четкие и измеримые критерии, соответствующие нормативным требованиям и техническим характеристикам продукции. Качество продукции должно оцениваться по ряду факторов, включая соответствие спецификациям, безопасность и функциональность.

Ключевые критерии для оценки качества продукции могут включать: точность геометрических размеров, прочностные характеристики, внешний вид, соответствие стандартам экологической безопасности, а также надежность и долговечность. Каждый из этих критериев должен быть конкретизирован и выражен в количественных показателях, что позволяет объективно оценивать качество и исключать субъективизм в процессе контроля.

Методы контроля должны быть выбраны в зависимости от типа продукции и характеристик, которые подлежат проверке. Например, для контроля прочности продукции можно использовать методы механических испытаний, такие как растяжение, сжатие и изгиб. Для проверки точности геометрических размеров применяются методы измерений с использованием высокоточных приборов, таких как координатно-измерительные машины (CMM) или лазерные сканеры.

Методы визуального контроля также играют важную роль, особенно для оценки внешнего вида продукции, наличия дефектов поверхности, цвета и покрытия. Для этого используются такие инструменты, как микроскопы, увеличительные стекла или фотодокументация.

Для систематического контроля качества необходимо разработать процедуры, включая план выборочных проверок, частоту проведения тестов и процедуры для управления отклонениями. Важно также предусмотреть методы статистического контроля, такие как метод приемочного контроля или контроль по алгоритмам выборки для оценки продукции по серии.

Оперативная обратная связь между производственным процессом и отделом качества способствует своевременной корректировке параметров производства и предотвращению возможных дефектов на ранних стадиях. Эти процессы должны быть интегрированы в систему производственного контроля, обеспечивая высокую эффективность и минимизацию затрат на последующие исправления.

Создание плана мониторинга и периодичности проверок

Для эффективного контроля качества продукции в рамках программы производственного контроля Гигтест необходимо разработать четкий план мониторинга. Этот план должен учитывать все этапы производственного процесса, специфику оборудования и материалов, а также требования нормативных документов.

Основными элементами плана являются:

- Определение ключевых точек контроля: это этапы производства или участки, где наибольшая вероятность отклонений от нормы. К таким точкам могут относиться проверка сырья, промежуточные этапы сборки и финальная проверка готовой продукции.

- Выбор параметров для мониторинга: показатели, которые необходимо контролировать, должны быть определены в соответствии с требованиями стандартов и спецификациями продукции. Это могут быть физико-химические параметры, размеры, технические характеристики и другие параметры, критичные для качества.

- Периодичность проверок: частота проверок зависит от особенностей производства и уровня риска на каждом этапе. Для высокорисковых процессов мониторинг может быть ежедневным или даже более частым, тогда как для менее критичных этапов достаточно еженедельных проверок.

- Методы и инструменты контроля: необходимо определить, какие методы и инструменты будут использоваться для мониторинга параметров. Это могут быть как визуальные осмотры, так и использование высокоточных измерительных приборов.

Кроме того, важным аспектом является установление процедур в случае обнаружения отклонений. Для каждого типа отклонений должны быть прописаны четкие действия: от замены оборудования до возврата партии на переработку. Также следует определить процедуру для анализа причин отклонений и предотвращения их в будущем.

План мониторинга должен быть гибким, чтобы учитывать изменения в процессе производства или в нормативных требованиях. Для этого важно периодически пересматривать план, обновлять его в соответствии с новыми данными и результатами проверок.

Необходимо также внедрить систему отчетности и анализа данных, чтобы своевременно выявлять потенциальные угрозы и минимизировать риски, связанные с качеством продукции.

Определение ответственных лиц и распределение обязанностей

Ответственные лица должны быть назначены на основе их компетенции и опыта в соответствующих областях. Программу контроля рекомендуется разделить на несколько этапов: планирование, внедрение, мониторинг и анализ. Для каждого этапа следует определить ключевых специалистов.

На этапе планирования ключевую роль играет руководитель программы, который отвечает за согласование всех нормативных документов, установление целей и задач. Он же координирует работу других специалистов и контролирует их выполнение. Важно, чтобы этот человек имел достаточную власть для принятия решений.

На этапе внедрения главным ответственным должен стать инженер по качеству, который обеспечит соответствие процесса производственного контроля установленным стандартам. Он отвечает за разработку и внедрение рабочих инструкций, обучение персонала и контроль за соблюдением правил.

На этапе мониторинга за каждое направление проверок должен быть назначен отдельный специалист. Например, для проверки оборудования — инженер по оборудованию, для контроля производственных процессов — технолог. Их задача – регулярный осмотр и проведение тестов, чтобы выявить отклонения на ранних стадиях.

Также важно обозначить роли в случае выявления несоответствий. Для анализа причин и выработки корректирующих мероприятий следует назначить отдельного специалиста, который будет работать в тесном взаимодействии с другими членами команды.

В распределении обязанностей важно также учесть количество и частоту проверок, чтобы избежать перегрузки ответственных лиц и обеспечить регулярность контроля на всех уровнях.

Четкая и прозрачная структура распределения обязанностей позволяет минимизировать ошибки и гарантирует, что каждый этап программы будет выполнен своевременно и в полном объеме.

Разработка системы регистрации и учета результатов контроля

Для эффективного управления программой производственного контроля Гигтест важно иметь четкую систему регистрации и учета результатов проверок. Система должна обеспечивать прозрачность, точность данных и легкость в их доступности для анализа и принятия решений.

Основные этапы разработки системы:

- Определение формы регистрации результатов. Результаты контроля могут быть фиксированы в электронном виде, на бумаге или в специализированных системах. Важно обеспечить доступность информации для всех участников процесса.

- Автоматизация процесса учета. Для минимизации ошибок и ускорения процесса учета рекомендуется внедрить автоматизированные системы, такие как ERP-системы или базы данных, интегрированные с оборудованием для сбора данных в реальном времени.

- Стандарты форматирования. Каждый результат должен быть зафиксирован в едином формате, включая дату, описание операции, результат проверки, имя ответственного и пометки о возможных отклонениях.

- Хранение данных. Результаты должны храниться в защищенном месте с учетом норм по архивированию. Рекомендуется использовать облачные решения или серверные хранилища для долговременного хранения и быстрого доступа к данным.

- Анализ и отчетность. Регистрация данных должна включать систему анализа, которая позволит вовремя выявить тренды и отклонения от нормативов. Создание отчетов должно быть автоматизировано для уменьшения человеческого фактора.

Дополнительные рекомендации:

- Обеспечение регулярных проверок на предмет точности данных.

- Разработка системы уведомлений для напоминания о необходимости обновления данных.

- Использование стандартов и нормативных документов для унификации регистрации и учета.

Система учета должна быть гибкой и адаптируемой к изменениям в процессе производства и контроля качества. Важно, чтобы она соответствовала требованиям законодательства и внутренним стандартам предприятия.

Настройка механизмов корректирующих действий при отклонениях от стандартов

Первым шагом в настройке корректирующих действий является определение допустимых отклонений для каждого параметра, соответствующего стандартам. Например, для измерения толщины материала важно задать допустимый диапазон отклонений от номинала, в пределах которого изделие остается качественным. Для более точных оценок рекомендуется использовать статистические методы, такие как контрольные карты, которые помогут определить допустимые пределы вариации.

При обнаружении отклонений от стандартов система должна автоматически уведомлять ответственных лиц и регистрировать факт нарушения. В зависимости от типа отклонения (критическое или несущественное) могут быть назначены разные корректирующие действия. Для незначительных отклонений достаточно временной корректировки, для серьезных нарушений может потребоваться остановка производства и переработка всей партии.

Корректирующие действия должны быть четко зафиксированы и документированы. Важно использовать электронные журналы или базы данных для записи всех проведенных мероприятий, чтобы отслеживать историю нарушений и корректировок. Это помогает не только в случае аудита, но и при анализе причин отклонений для предотвращения их повторения в будущем.

Для повышения эффективности корректирующих действий важно обучить персонал правильно реагировать на уведомления системы и грамотно выполнять соответствующие действия. Регулярные тренировки и ревизии рабочих инструкций помогут повысить уровень подготовки сотрудников и ускорить время реагирования на возможные отклонения.

Кроме того, для предупреждения повторных отклонений следует внедрить систему анализа корневых причин. Она позволяет не только исправить текущие проблемы, но и устранить их первопричины, что существенно повышает стабильность и качество продукции в долгосрочной перспективе.

Обучение персонала и проведение инструктажей по программе контроля

Обучение должно включать теоретическую и практическую части. Теоретическая часть охватывает основы производственного контроля, понимание нормативных документов и стандартов. Практическая часть фокусируется на реальных сценариях, где сотрудники могут отработать свои навыки на оборудовании, с которым они будут работать в рамках программы.

Инструктажи проводятся в зависимости от специфики рабочего процесса и уровня сотрудников. Для работников, непосредственно вовлеченных в контроль, проводятся более детализированные и частые инструктажи. Для административного и технического персонала достаточно общего ознакомления с программой. Важно, чтобы каждый сотрудник знал свои обязанности и действия при обнаружении отклонений от стандартов.

Инструктажи должны быть систематизированы и проводиться по графику, с учетом новых требований и изменений в производственных процессах. После каждого инструктажа проводится тестирование сотрудников для проверки усвоения материала. В случае недостаточной усвояемости знаний, обучающие мероприятия повторяются.

Кроме того, для контроля усвоения материала и повышения квалификации целесообразно проводить аттестации сотрудников, где оценивается их способность работать с инструментами контроля и решать нестандартные ситуации. Таким образом, обучение и инструктажи становятся неотъемлемой частью системы обеспечения качества на всех уровнях производственного процесса.

Вопрос-ответ:

Как правильно определить цели программы производственного контроля?

Для определения целей программы производственного контроля важно понимать, что именно должно быть контролируемо на всех этапах производства. Программа должна включать конкретные показатели качества, которые необходимо отслеживать, и критерии их соответствия установленным стандартам. Цели могут быть связаны с улучшением качества продукции, снижением дефектов, соблюдением экологических и безопасности норм, а также оптимизацией процесса производства. Важно, чтобы эти цели были измеримыми и достижимыми, что позволит объективно оценивать успех программы.

Какие критерии должны быть включены в программу контроля качества?

Критерии контроля качества зависят от типа производственного процесса и конечной продукции. Основные критерии включают: физико-химические параметры (например, прочность, плотность, химический состав), внешние характеристики (внешний вид, размеры, упаковка) и функциональные параметры (например, срок службы, производительность). Также могут учитываться параметры, связанные с безопасностью и экологичностью. Важно, чтобы эти критерии были ясно прописаны и проверяемы на каждом этапе производства.

Каким образом стоит организовать обучение сотрудников для выполнения программы производственного контроля?

Обучение сотрудников для выполнения программы производственного контроля должно быть последовательным и практико-ориентированным. На первом этапе необходимо предоставить базовую информацию о стандартах и процедурах контроля, а затем перейти к обучению конкретным методам и инструментам, которые будут использоваться в процессе. Обучение также должно включать регулярные тренировки на практике, с моделированием реальных ситуаций, где сотрудники могут продемонстрировать свои навыки. Важно проводить регулярные обновления знаний для предотвращения ошибок из-за изменения стандартов или технологий.

Какие нормативные документы нужно учитывать при составлении программы контроля качества?

При составлении программы контроля качества необходимо учитывать как внутренние, так и внешние нормативные документы. Это могут быть международные стандарты, такие как ISO, ГОСТы, отраслевые нормативы, а также внутренние регламенты и политики компании. Не менее важными являются экологические и санитарные нормативы, которые могут влиять на допустимые уровни загрязнений или безопасности продукции. Все эти документы должны быть тщательно проанализированы и интегрированы в программу контроля для обеспечения соответствия стандартам и нормативам.

Как часто нужно обновлять программу производственного контроля?

Обновление программы производственного контроля должно происходить регулярно, хотя бы раз в год. Однако частота обновлений может увеличиваться в зависимости от изменений в производственных процессах, стандартам качества или нормативным актам. Программа должна корректироваться при введении новых технологий, изменении требований рынка или появлении новых рисков, которые могут повлиять на качество продукции. Важно, чтобы программа была динамичной и отражала актуальные потребности и вызовы бизнеса.