За последние десять лет производительность труда в российской промышленности выросла на 14,6%, однако темпы её роста остаются ниже, чем в странах ОЭСР. В условиях глобальной конкуренции это создаёт угрозу устойчивому развитию отрасли. Проблема усугубляется высоким износом основных фондов: по данным Минпромторга, более 48% оборудования старше 20 лет.

Для повышения производительности требуется точечное вмешательство на уровне управления, технологий и подготовки кадров. В частности, внедрение цифровых двойников производственных процессов может повысить эффективность на 15–20% за счёт снижения простоев и оптимизации логистики. Аналогичные эффекты демонстрируют пилотные проекты с элементами искусственного интеллекта на предприятиях обрабатывающей промышленности.

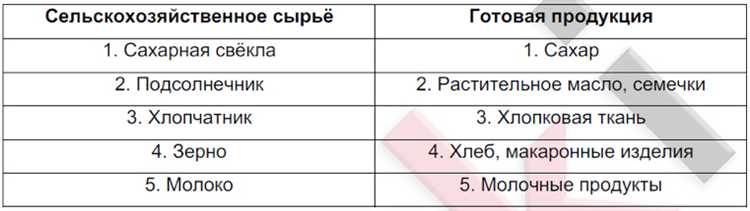

Реальная отдача от государственных программ зависит от их сфокусированности. Универсальные меры поддержки уступают по эффективности отраслевым стратегиям. Например, в металлургии основное внимание следует уделить модернизации плавильных агрегатов и использованию вторичных ресурсов, тогда как в пищевой промышленности критичными являются автоматизация упаковки и снижение потерь сырья.

Опора на современные инструменты управления – производственный контроль в реальном времени, KPI на уровне смен и бригад, гибкое планирование – позволяет ускорить темпы прироста производительности до 5–7% в год. Подобные практики успешно применяются на предприятиях, участвующих в программе «Производительность труда» национального проекта, где средний прирост по итогам 2024 года составил 6,3%.

Внедрение стандартов операционных процедур на производстве

На предприятии по обработке металла в Тульской области после внедрения СОП по настройке ЧПУ-станков время переналадки снизилось с 47 до 29 минут, а отклонения в параметрах готовой продукции сократились на 62%. Это было достигнуто за счёт детальной регламентации порядка действий, включая калибровку, проверку инструментов и контроль исходных параметров.

Для эффективного внедрения СОП необходимо:

- Провести хронометраж операций и выявить отклонения в исполнении.

- Привлечь ведущих операторов к разработке инструкций, чтобы учесть реальную производственную практику.

- Проверить черновые версии СОП в пилотных сменах и зафиксировать влияние на ключевые показатели (OEE, производительность труда, уровень брака).

- Обучить сотрудников с проверкой усвоения материала через практическое тестирование.

На заводе по выпуску пластиковых компонентов в Нижегородской области после стандартизации упаковки изделий процент возвратов снизился с 3,4% до 0,9%, поскольку каждая смена начала использовать унифицированные методы контроля и упаковки без отклонений от нормы.

При внедрении СОП важно ввести механизм регулярного пересмотра инструкций – не реже одного раза в квартал. Это позволяет учитывать технические обновления и корректировать действия в ответ на новые требования клиентов.

Эффективная цифровизация СОП через мобильные терминалы и QR-доступ на рабочих местах позволяет устранить зависимость от бумажного документооборота и обеспечить актуальность всех процедур в режиме реального времени.

Оптимизация использования оборудования и снижение времени простоев

Анализ ОЕЕ (Overall Equipment Effectiveness) позволяет точно определить узкие места в производственном процессе. Для высокоэффективного использования оборудования следует отслеживать три ключевых показателя: доступность, производительность и качество. Значения ОЕЕ ниже 85% указывают на значительный потенциал для улучшения.

Реализация системы предиктивного обслуживания снижает аварийные остановки на 20–30%. Использование датчиков вибрации, температуры и тока нагрузки позволяет выявлять отклонения задолго до отказа. Внедрение таких решений на металлургических предприятиях России позволило сократить внеплановые простои на 28% в течение первого года.

Стандартизация переналадки и внедрение SMED-методики сокращает время смены оснастки на 40–70%. Практика показывает, что автоматизация ключевых этапов переналадки (например, регулировка положения инструмента) повышает общий коэффициент готовности оборудования без дополнительных капитальных вложений.

Цифровизация контроля за состоянием оборудования с использованием MES-систем позволяет в режиме реального времени отслеживать производственные отклонения. Интеграция с ERP-решениями обеспечивает синхронизацию графиков техобслуживания и поставок комплектующих, что минимизирует время ожидания материалов при ремонте.

Переход к производственному планированию с учетом доступности оборудования и технических регламентов позволяет уменьшить время простоев, вызванных коллизиями графиков. Внедрение автоматизированных систем APS (Advanced Planning and Scheduling) обеспечивает до 15% прироста общей производственной эффективности за счет точного баланса между загрузкой мощностей и логистикой.

Повышение квалификации рабочих через целевые обучающие программы

В условиях ускоренной технологической модернизации промышленности дефицит квалифицированных кадров становится критическим фактором, сдерживающим рост производительности. Решение – внедрение целевых обучающих программ, ориентированных на конкретные производственные задачи и оборудование.

Наиболее эффективными формами являются:

- Модули на базе производственных площадок с применением реального оборудования.

- Краткосрочные интенсивы (от 40 до 120 часов) по управлению ЧПУ-станками, промышленной автоматике, промышленной робототехнике.

- Переобучение по смежным компетенциям для обеспечения гибкости использования персонала.

Пример: На заводе «Севмаш» после запуска программы повышения квалификации по мехатронике производительность участка сборки увеличилась на 17% за шесть месяцев. Обучение проходило с привлечением инженеров разработчиков оборудования и включало практику на симуляторах с последующей аттестацией.

Для масштабирования подхода рекомендуется:

- Анализировать показатели простоев и брака – на их основе определять дефицит компетенций.

- Заключать партнёрства с отраслевыми колледжами и технопарками для адаптации курсов под специфику предприятия.

- Внедрять KPI по прохождению программ и закреплению навыков в производственном цикле.

При грамотной реализации срок окупаемости вложений в обучение – менее 12 месяцев. Эффект усиливается при интеграции программ в цифровые платформы управления персоналом.

Применение системы мотивации, основанной на производственных показателях

Внедрение системы мотивации, привязанной к измеримым производственным результатам, позволяет обеспечить прямую связь между эффективностью работников и их вознаграждением. Основной акцент делается на такие показатели, как объем выпускаемой продукции, коэффициент использования оборудования, уровень брака и соблюдение технологических норм.

Пример: на машиностроительном предприятии средний показатель производительности цеха увеличился на 18% в течение шести месяцев после внедрения системы бонусов, зависящих от ежедневного выполнения норм. При этом уровень производственного брака снизился с 4,1% до 2,3% за тот же период.

Ключевой элемент – автоматизация сбора данных с производственных участков. Использование цифровых датчиков и MES-систем позволяет фиксировать выполнение показателей в режиме реального времени, устраняя субъективность оценки труда. Это исключает манипуляции и формирует доверие работников к системе.

Рекомендуется применять многоуровневую шкалу поощрений: базовый бонус за выполнение нормы, повышенный – за превышение плановых показателей, дополнительный – за отсутствие брака и участие в инициативах по оптимизации процессов. Такой подход стимулирует не только к выполнению, но и к улучшению производственных процедур.

Важно избегать «перегорания» персонала. Для этого необходимо включать в систему корректирующие коэффициенты, учитывающие сложность заказов, количество смен и степень автоматизации. Это обеспечивает справедливость и поддерживает мотивацию на длительном горизонте.

Внедрение показательной мотивации требует прозрачности. Каждый сотрудник должен иметь доступ к своим результатам, видеть цели и понимать, как они влияют на его доход. Это возможно через личные кабинеты в корпоративной системе или еженедельные отчеты, высылаемые автоматически.

Интеграция цифровых решений для мониторинга производственных процессов

Внедрение цифровых платформ для мониторинга позволяет сократить простои оборудования на 15–25% за счёт оперативного выявления узких мест и анализа причин сбоев. Системы класса SCADA, MES и IIoT-сенсоры обеспечивают сбор и визуализацию данных в реальном времени, минимизируя человеческий фактор при принятии решений.

Наиболее эффективными оказываются решения, поддерживающие интеграцию с ERP и PLM-системами. Это обеспечивает непрерывность информационного потока от цеха до уровня управления предприятием. Например, использование модулей OEE (Overall Equipment Effectiveness) позволяет получить точную картину загрузки оборудования и вовремя выявлять отклонения от технологического регламента.

Для предприятий с дискретным производством приоритетными являются цифровые двойники и предиктивная аналитика. Они обеспечивают моделирование рабочих сценариев и предупреждение отказов оборудования за 5–10 часов до возникновения неисправности на основе анализа вибраций, температуры и энергопотребления.

Рекомендация: при выборе цифровой платформы необходимо учитывать совместимость с существующим парком оборудования, наличие API для интеграции с корпоративными ИТ-системами и поддержку отечественных стандартов информационной безопасности (например, ГОСТ Р 56939-2016).

Пример внедрения: На Новолипецком металлургическом комбинате установка IIoT-сенсоров и переход на цифровой контроль производственных линий позволили сократить время реагирования на внештатные ситуации с 30 до 8 минут и увеличить производительность на 12% в течение первого года.

Анализ и устранение узких мест на этапах производственного цикла

Для устранения узких мест необходима конкретизация причин: неисправности оборудования, недостаток квалифицированного персонала, неэффективная логистика внутри цеха. Например, на одном из предприятий сокращение времени переналадки станков на 30% снизило общее время цикла на 15%.

Рекомендовано внедрять сквозной мониторинг производственного процесса с использованием систем MES, что позволяет в режиме реального времени выявлять сбои и оперативно перераспределять ресурсы. Автоматизация рутинных операций уменьшает влияние человеческого фактора на скорость.

Оптимизация включает перекомпоновку производственных линий для устранения простоев и внедрение параллельных процессов там, где это возможно. Важно контролировать запасы и своевременно пополнять материалы, чтобы избежать остановок из-за дефицита.

Регулярный пересмотр и анализ производственных данных, с использованием методов статистического контроля качества, помогает прогнозировать возникновение новых узких мест и предотвращать их до снижения производительности.

Вопрос-ответ:

Какие основные методы используются для повышения производительности на промышленных предприятиях?

Повышение производительности достигается с помощью нескольких подходов. Среди них — оптимизация производственных процессов, внедрение современных технологий, автоматизация оборудования, а также повышение квалификации сотрудников. Кроме того, важную роль играют организация труда и контроль качества на каждом этапе производства. Совокупное применение этих методов позволяет значительно увеличить выпуск продукции и снизить затраты.

Как влияет автоматизация на показатели промышленного производства?

Автоматизация позволяет сократить время выполнения операций и уменьшить вероятность ошибок, связанных с человеческим фактором. Это приводит к более стабильному и равномерному процессу производства, снижению брака и увеличению объёмов выпускаемой продукции. Кроме того, автоматизированные системы способны контролировать работу оборудования в реальном времени, что помогает своевременно выявлять и устранять неисправности, минимизируя простои.

Какие сложности могут возникнуть при реализации политики повышения производительности на промышленных предприятиях?

При внедрении мероприятий по повышению производительности нередко встречаются трудности, связанные с сопротивлением сотрудников изменениям, необходимостью обучения новым навыкам и адаптацией к новым процессам. Также возможны значительные первоначальные затраты на приобретение техники и программного обеспечения. Важной задачей становится правильное управление этими изменениями, чтобы минимизировать негативное влияние на рабочий процесс и достичь желаемых результатов.

Как повышение квалификации персонала связано с улучшением производственных показателей?

Обучение работников новым методам и технологиям способствует более грамотному использованию оборудования и снижает количество ошибок в работе. Обновлённые знания позволяют сотрудникам быстрее адаптироваться к изменениям в производстве и предлагать улучшения процессов. Таким образом, инвестиции в развитие персонала напрямую влияют на рост производительности и качество выпускаемой продукции.